Большие модели поездов

Большие модели поездов – это тема, которая будоражит умы инженеров и специалистов в области транспортного машиностроения уже не одно десятилетие. Часто, когда говорят об этом, в голове сразу возникают образы гигантских, сложнейших конструкций, способных перевозить огромные грузы на огромные расстояния. Но вопрос не только в масштабе. Речь идет о комплексной оптимизации каждой детали, от прочности материалов до аэродинамики и энергоэффективности. Попытался разобраться, что сейчас на самом деле происходит, и какие вызовы стоят перед теми, кто занимается проектированием и производством таких машин. И что, как мне кажется, часто недооценивают.

Современные тренды в проектировании больших моделей поездов

Если говорить о последних тенденциях, то безусловно, ключевую роль играет стремление к повышению эффективности. Это проявляется во всем: от использования композитных материалов для снижения веса до разработки новых систем управления и автоматизации. Например, все больше внимания уделяется оптимизации аэродинамических характеристик, особенно для высокоскоростных поездов. Иначе говоря, мы ищем способы, чтобы поезд легче пробирался сквозь воздух, снижая сопротивление и, как следствие, потребление энергии. Это не просто 'покраска' в более обтекаемый цвет, а серьезная переработка формы, учитывающая множество факторов – от скорости движения до условий эксплуатации в различных климатических зонах.

Кроме того, активно развиваются технологии модульного строительства. Это позволяет создавать поезда, которые можно легко адаптировать к различным задачам – от перевозки пассажиров до транспортировки сыпучих грузов. В теории, это должно значительно сократить время на переоборудование и повысить гибкость транспортной системы. На практике, это, конечно, требует очень тщательного проектирования и координации работы различных подразделений, чтобы гарантировать надежность и безопасность всей конструкции. Нам в компании часто приходилось сталкиваться с проблемами интеграции различных модулей, особенно при работе с заказчиками, у которых весьма специфические требования.

Но не стоит забывать и о проблеме энергоэффективности. Поезда – это огромные потребители энергии. Поэтому сейчас активно разрабатываются новые двигатели и системы рекуперации энергии, которые позволяют возвращать часть энергии, затраченной на торможение, обратно в сеть. Некоторые проекты даже рассматривают использование альтернативных источников энергии, таких как солнечная и ветровая энергия, для питания поездов. Это пока еще в стадии исследований и разработок, но потенциал у этого направления огромный.

Проблемы масштабирования и производственные сложности

Конечно, просто придумать хорошую концепцию – это только полдела. Далее следует огромная проблема масштабирования и производства. Изготовление больших моделей поездов – это сложный многоэтапный процесс, требующий высокой точности и квалификации персонала. Приходится работать с огромными объемами металла, требующего специальной обработки и контроля качества. И даже небольшая ошибка на каком-то этапе может привести к серьезным последствиям.

Особенно сложной задачей является изготовление узлов и агрегатов, таких как рельсовые колеса и тормозные системы. Они должны быть максимально прочными и надежными, чтобы выдерживать огромные нагрузки и обеспечивать безопасную работу поезда. Для изготовления этих узлов используются самые современные технологии, включая обработку на станках с ЧПУ и сварку в вакууме. Но даже при использовании самых передовых технологий, качество изготовления остается критически важным фактором.

У нас в ООО Чэнду Хойсинь Пластиковые стальные конструкции, как компания с многолетним опытом, постоянно сталкиваются с необходимостью оптимизации производственных процессов. Это касается как выбора оптимальных материалов, так и совершенствования технологических схем. Особое внимание мы уделяем автоматизации, чтобы повысить производительность и снизить затраты. При этом мы всегда стараемся сохранять высокий уровень контроля качества, чтобы гарантировать надежность и безопасность наших изделий. Мы стараемся оставаться на передовой, участвуя в различных отраслевых конференциях и семинарах.

Контроль качества и безопасность: Необходимые условия

На мой взгляд, одним из самых важных аспектов при проектировании и производстве больших моделей поездов является контроль качества и обеспечение безопасности. Нельзя допускать никаких компромиссов в этой области. Каждая деталь должна соответствовать самым строгим требованиям и стандартам. Это касается не только прочности, но и надежности, долговечности и устойчивости к воздействию различных факторов – от вибраций и ударов до коррозии и температурных перепадов.

Для обеспечения безопасности используются различные системы контроля и мониторинга. Например, устанавливаются датчики вибрации и температуры, которые позволяют своевременно выявлять неисправности и предотвращать аварии. Также используются системы автоматической диагностики, которые позволяют контролировать состояние отдельных узлов и агрегатов. И конечно, проводятся регулярные проверки и испытания, чтобы убедиться в соответствии поезда требованиям безопасности.

Мы, как компания, постоянно инвестируем в развитие системы контроля качества, чтобы гарантировать высочайший уровень безопасности наших изделий. У нас работают высококвалифицированные инженеры и техники, которые используют самые современные методы контроля и мониторинга. Мы также сотрудничаем с независимыми экспертами и лабораториями, чтобы обеспечить объективность оценки качества. Наш опыт работы с различными типами поездов позволил нам выработать собственные стандарты контроля качества, которые соответствуют самым высоким требованиям.

Будущее больших моделей поездов: Перспективы и вызовы

Что же ждет нас в будущем? Я думаю, что в ближайшие годы мы увидим еще больше инноваций в области больших моделей поездов. Особенно перспективным направлением является разработка высокоскоростных поездов, способных преодолевать огромные расстояния за короткое время. Для этого необходимо решать сложные инженерные задачи, связанные с аэродинамикой, прочностью и энергоэффективностью.

Также, я уверен, что будет развиваться автоматизация и роботизация производственных процессов. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Кроме того, будет активно развиваться использование новых материалов, таких как композиты и сплавы на основе графена, которые позволяют создавать более легкие и прочные конструкции. Такие материалы – это ключ к созданию более эффективных и экологически чистых поездов.

Но, безусловно, будут и вызовы. Например, необходимо будет решать проблемы интеграции новых технологий в существующую инфраструктуру. Также необходимо будет учитывать экологические аспекты и снижать негативное воздействие на окружающую среду. И, пожалуй, главный вызов – поддержание высокого уровня безопасности при разработке и эксплуатации новых типов поездов. Это требует постоянного совершенствования технологий и стандартов, а также привлечения квалифицированных специалистов. Для компаний, занимающихся большими моделями поездов, этот вызов – и огромная ответственность, и огромные возможности. ООО Чэнду Хойсинь Пластиковые стальные конструкции стремится быть в авангарде этих изменений и предлагать инновационные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

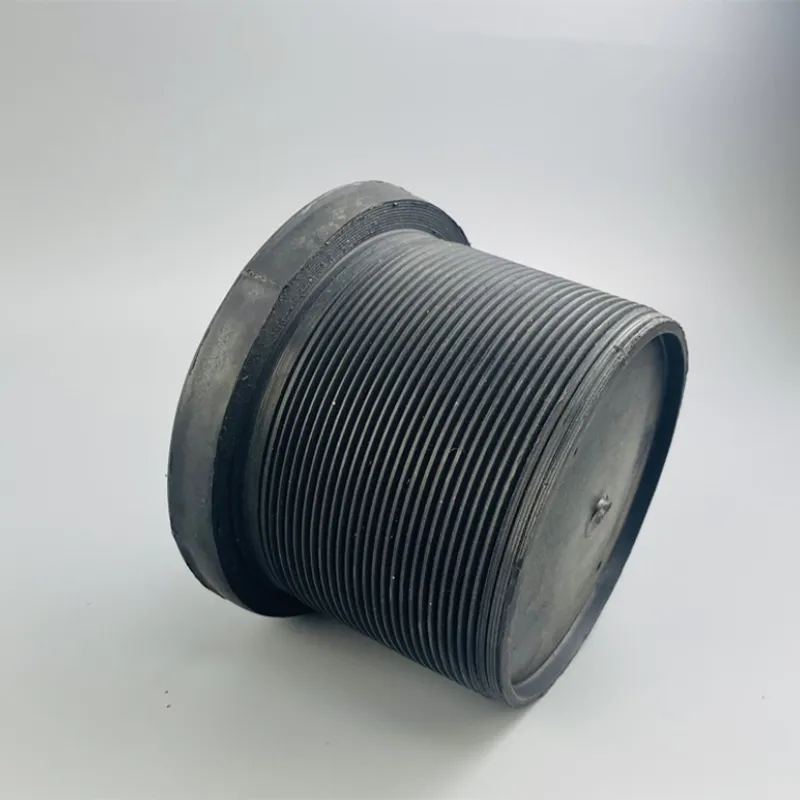

Резьбовая защита

Резьбовая защита -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Тара оборотная

Тара оборотная -

Индивидуальные изделия, изготовленные методом литья под давлением

Индивидуальные изделия, изготовленные методом литья под давлением -

Пластиковая заглушка для стальных труб

Пластиковая заглушка для стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Защитное устройство для крупногабаритных стальных труб

Защитное устройство для крупногабаритных стальных труб

Связанный поиск

Связанный поиск- Купить большое пластиковое ведро

- Домашние ручные массажеры

- Производство мусорных баков из пластика

- Спортивный массажный мяч

- Ведро мерное с крышкой 10 л

- Контейнеры для хранения грузов

- Куплю литровые пластиковые ведра

- Ведро пластиковое усиленное 12л

- Пластиковые поддоны купить недорого

- Массажная пластиковый доска для стоп