Ведро с крутящейся крышкой

На первый взгляд, ведро с крутящейся крышкой – простая вещь. Но если заглянуть глубже, то понимаешь, насколько это продуманное решение, и как много нюансов кроется в его проектировании и применении. Часто клиенты приходят с простыми запросами: 'Нужно ведро, чтобы жидкость не выливалась'. Но задача оказывается намного сложнее, чем кажется. В этой статье я поделюсь своим опытом работы с подобными изделиями, расскажу о типичных ошибках и о том, какие факторы необходимо учитывать при выборе и использовании.

Проблема герметичности: что скрывается за простой конструкцией?

Самая очевидная проблема ведра с поворотным крышкой – это герметичность. Мы не раз сталкивались с ситуациями, когда крышка неплотно прилегала, вода просачивалась, а содержимое загрязнялось. И проблема часто не в самой крышке, а в сочетании материала, геометрии и способа соединения. Мы работали с различными материалами: полипропилен, полиэтилен, иногда даже с композитными материалами. Каждый материал по-разному ведет себя при температурных колебаниях, что влияет на плотность прилегания крышки.

Один из распространенных мифов – считать, что более толстая крышка всегда лучше. Это не так. Более толстая крышка может быть более жесткой и хуже адаптироваться к небольшим неровностям в корпусе ведра. И наоборот, слишком тонкая крышка может деформироваться и потерять герметичность. Важно найти оптимальный баланс. Мы нередко используем термопластичные композиты для крышек, это позволяет достичь необходимой жесткости и эластичности, а также обеспечить хорошую адгезию с корпусом.

Помимо материала и толщины, важную роль играет конструкция посадочного места крышки. Небольшая неточность в размерах или геометрии может привести к протечкам даже при идеальном прилегании крышки. При проектировании мы уделяем особое внимание точности изготовления и подгонке деталей. Это, конечно, увеличивает стоимость, но позволяет избежать проблем в дальнейшем. В некоторых случаях мы используем специальные уплотнительные кольца или прокладки для повышения герметичности.

Сложности с использованием в промышленных условиях

В промышленности ведра с поворотным крышкой используются для хранения и транспортировки различных жидкостей, часто агрессивных или требующих особого обращения. Например, мы разрабатывали емкости для хранения пищевых красителей, где крайне важно исключить попадание загрязнений. В этих случаях мы используем специальные полимеры, устойчивые к химическому воздействию, и строгий контроль качества на всех этапах производства.

Еще одна проблема – механические повреждения. В процессе транспортировки или хранения ведра могут подвергаться ударам и вибрации. Необходимо учитывать это при проектировании конструкции и выбирать материалы, способные выдерживать высокие нагрузки. Мы тестируем наши изделия на прочность и устойчивость к внешним воздействиям, чтобы убедиться, что они соответствуют требованиям безопасности.

Нельзя забывать и о температурном режиме. В промышленных условиях ведра могут подвергаться воздействию высоких или низких температур. Некоторые полимеры теряют свои свойства при экстремальных температурах, поэтому важно выбирать материалы, устойчивые к этим условиям. Мы используем различные методы испытаний, чтобы убедиться в надежности наших изделий в широком диапазоне температур.

Опыт неудачных попыток

Приходилось столкнуться и с неудачными проектами. Однажды мы изготавливали ведра для хранения химических реагентов из дешевого полиэтилена. Крышка была выполнена из того же материала, и в итоге получился полный провал – крышка быстро деформировалась, теряла герметичность, а реагенты просыпались. Это был ценный опыт, который научил нас никогда не экономить на материалах и уделять особое внимание деталям.

Еще одна ошибка – использование некачественных комплектующих. Мы производили ведра с поворотным крышкой, используя дешевые уплотнительные кольца, которые быстро изнашивались и переставали обеспечивать герметичность. В итоге клиенты были недовольны качеством продукции, а мы – понесли убытки. Мы научились тщательно отбирать поставщиков и использовать только проверенные комплектующие.

Помню случай, когда нам заказчик требовал ведро с крышкой из прозрачного материала, чтобы можно было видеть содержимое. Мы использовали поликарбонат, который, как нам казалось, должен был отлично подходить. Однако поликарбонат оказался слишком хрупким, и крышка часто трескалась при ударах. Это пример того, как важно учитывать не только внешний вид, но и эксплуатационные характеристики материалов.

Перспективы развития: умные крышки и встроенные датчики

Сейчас наблюдается тенденция к усовершенствованию ведер с поворотным крышкой, добавлению в них новых функций. Например, разрабатываются крышки с встроенными датчиками уровня жидкости или с системой автоматического закрывания. Это позволяет повысить удобство использования и обеспечить более точный контроль над процессом хранения и транспортировки.

Также сейчас активно разрабатываются крышки с антибактериальным покрытием, чтобы предотвратить размножение бактерий в содержимом ведра. Это особенно важно для хранения пищевых продуктов и медицинских препаратов. Мы сотрудничаем с лабораториями, которые проводят исследования эффективности различных антибактериальных покрытий.

В будущем, вероятно, мы увидим появление ведер с поворотным крышкой, которые будут интегрированы в системы управления складом или логистическими сетями. Это позволит автоматизировать процесс учета и контроля над содержимым ведер, а также оптимизировать логистические операции. Нам кажется, что это очень перспективное направление развития, которое может значительно повысить эффективность работы предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

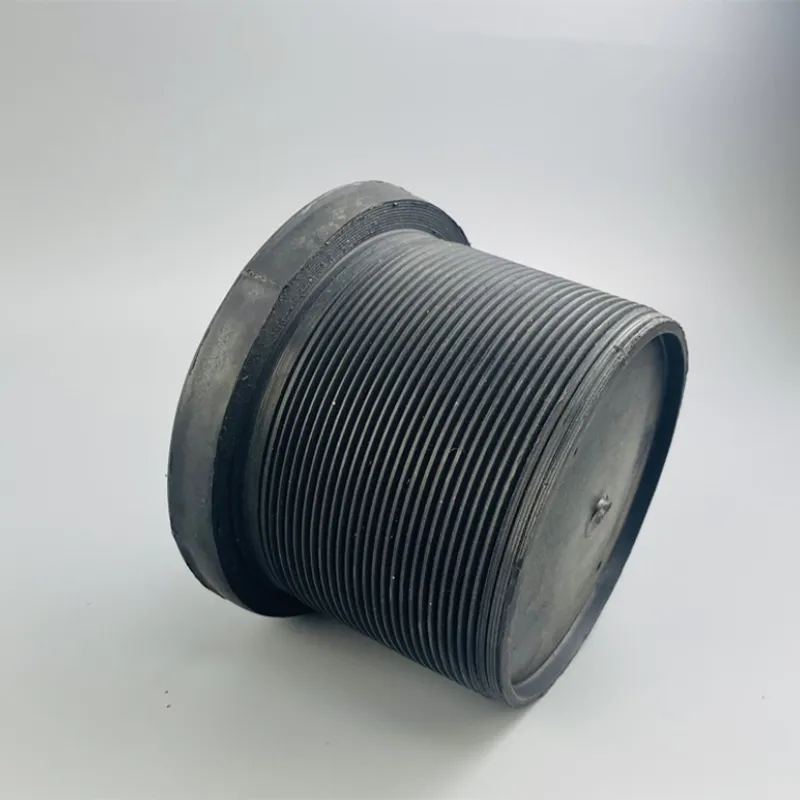

Резьбовая защита

Резьбовая защита -

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Круглая пластиковая защитная крышка для торца трубы

Круглая пластиковая защитная крышка для торца трубы -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Крышка для торца углеродистой стальной трубы

Крышка для торца углеродистой стальной трубы -

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб -

Защитные крышки для стальных труб

Защитные крышки для стальных труб