Изготовление пластиковых поддонов

Все чаще слышу, как на рынке говорят о 'быстром' и 'дешевом' производстве пластиковых поддонов. И, знаете, это не совсем так. Многие новички в этой сфере недооценивают сложности, связанные с выбором полимера, проектированием конструкции, а тем более с долговечностью и соответствием нормам безопасности. Я вот сам начинал с простых моделей, и чуть не натворил дел. Но потом, с годами, накопленный опыт научил не спешить и смотреть на вещи более комплексно.

Выбор материала: где тонкости, там и рвется

Первое, с чего начинается работа – это выбор полимера. Полипропилен (ПП) – самый распространенный вариант, он достаточно прочный и недорогой. Но не для всех задач. Например, для поддонов, которые будут использоваться на открытом воздухе, в сложных климатических условиях, ПП может быстро деградировать под воздействием УФ-лучей. Поэтому, зачастую, выбирают полиэтилен высокой плотности (ПЭВП). Он дороже, но и служить будет дольше. И вот тут возникает вопрос: какой именно ПЭВП? Существуют разные марки, с разной морозостойкостью, ударной вязкостью и прочностью. Неправильный выбор материала – это прямой путь к преждевременному износу и, как следствие, к убыткам. Мы когда-то использовали слишком дешевый полипропилен для поддонов, предназначенных для хранения овощей. Результат – через год они просто треснули от мороза. Пришлось переделывать весь заказ.

И еще один момент: переработка. Все больше внимания уделяется переработке пластика. Использование вторичного сырья – это хорошо, но оно требует особого подхода к контролю качества. Нельзя просто взять первый попавшийся пластик и начать делать поддоны. Нужна тщательная сортировка, очистка и проверка на наличие дефектов.

Проектирование конструкции: не все так просто

Проектирование пластикового поддона – это не просто рисование эскиза. Важно учесть все факторы: нагрузку, которую поддон будет выдерживать, условия хранения, транспортные особенности. Конструкция должна быть прочной, но при этом достаточно легкой для удобства транспортировки и складирования. Мы часто сталкиваемся с ситуацией, когда клиенты хотят получить максимально дешевый поддон, но при этом не задумываются о его долговечности и удобстве использования. В итоге, они получают поддон, который быстро приходит в негодность и требует замены. Поэтому, проектирование – это ключевой этап, от которого зависит качество конечного продукта.

Не стоит забывать о стандартных размерах. Существуют определенные стандарты, которые нужно учитывать при проектировании. Несоответствие стандартам может привести к проблемам при использовании поддонов на складах и в логистических центрах.

Технологии изготовления: от литья под давлением до экструзии

Существует несколько основных технологий изготовления пластиковых поддонов: литье под давлением, экструзия, термоформование. Каждая технология имеет свои преимущества и недостатки. Литье под давлением – это самый распространенный метод, он позволяет производить поддоны сложной формы с высокой точностью. Экструзия – это более дешевый метод, но он подходит только для изготовления простых изделий. Термоформование – это еще один вариант, который используется для изготовления поддонов из больших листов пластика. Мы, в основном, используем литье под давлением для производства стандартных поддонов, а экструзию – для изготовления некоторых элементов, таких как резиновые вставки.

Важно выбирать надежного поставщика оборудования и квалифицированный персонал, способный работать с современными технологиями. Качество изготовления напрямую влияет на долговечность и надежность пластиковых поддонов.

Контроль качества: не экономьте на этом

Контроль качества на всех этапах производства – это обязательное условие. Нужно проверять не только внешний вид поддонов, но и их механические свойства, устойчивость к нагрузкам, химическую стойкость. Мы используем различные методы контроля качества: визуальный осмотр, измерительные приборы, испытания на прочность. Особенно важно контролировать качество сварных швов – это самое слабое место пластиковых поддонов. Некачественные сварные швы могут привести к разрушению поддона при нагрузке.

Иногда, даже самые современные методы контроля не могут выявить все дефекты. Поэтому, важно уделять внимание качеству сырья и соблюдать технологию производства. Лучше потратить немного больше времени и денег на контроль качества, чем потом разбираться с браком и убытками.

Реальные проблемы и решения: опыт позволяет

Мы сталкивались с разными проблемами при производстве пластиковых поддонов. Например, часто возникают сложности с зазорами между элементами конструкции. Если зазоры слишком большие, поддон может быть неустойчивым. Если зазоры слишком маленькие, он может деформироваться при нагрузке. Решение – это тщательный расчет зазоров с учетом всех факторов. Также, важно использовать качественные крепежные элементы.

Еще одна проблема – это деформация поддонов при транспортировке. Для решения этой проблемы мы используем специальные усиленные конструкции и упаковку. Мы также предлагаем клиентам услуги по транспортировке поддонов.

Будущее пластиковых поддонов: экологичность и инновации

В будущем, пластиковые поддоны будут становиться более экологичными и инновационными. Будут использоваться новые виды полимеров, которые будут более устойчивы к воздействию окружающей среды. Будут разрабатываться новые конструкции, которые будут более легкими, прочными и удобными в использовании. Мы, как компания ООО Чэнду Хойсинь Пластиковые стальные конструкции, стремимся быть в курсе всех новых тенденций и предлагать своим клиентам самые современные решения.

Мы уверены, что пластиковые поддоны будут играть все более важную роль в логистике и торговле. И наша компания будет в авангарде этого процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

Стальное разделительное кольцо для труб

Стальное разделительное кольцо для труб -

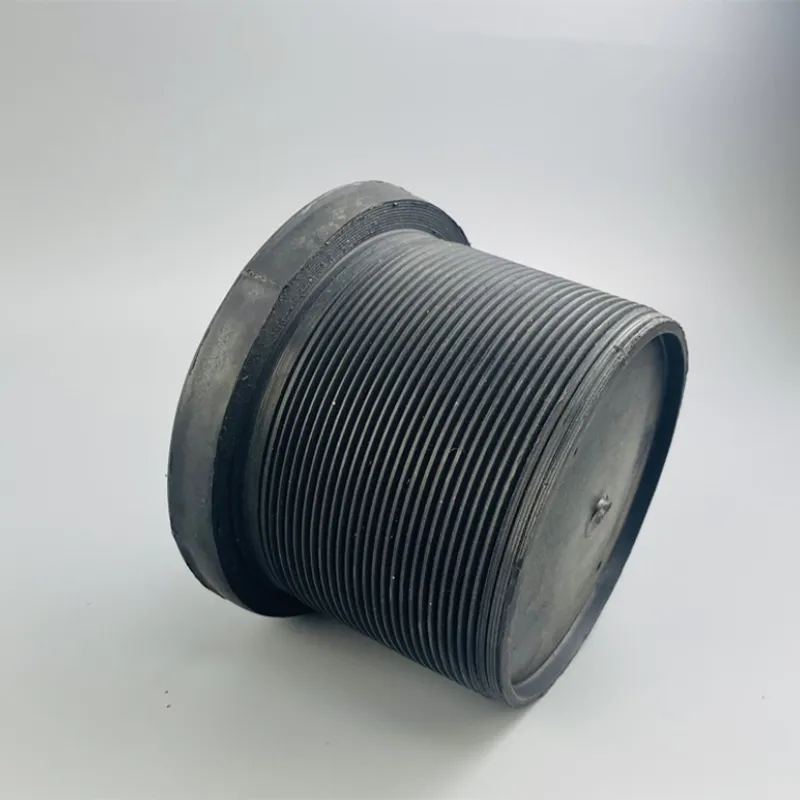

Резьбовая защита

Резьбовая защита -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Защитные крышки для стальных труб

Защитные крышки для стальных труб -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб

Связанный поиск

Связанный поиск- Буферное разделительное кольцо для стальных труб

- Мусорное ведро с крышкой 18 л

- Домашнее мусорное ведро

- Контейнер для хранения под кроватью с крышками

- Массажер для мышц ног электрический

- Производство тары из пластика

- Контейнер для хранения 25 л

- Разборные контейнеры для хранения

- Ведро 7 л с крышкой

- Органайзер в ящик стола для кухни