Контрактное производство изделий из пластика

Заказчики часто думают, что контрактное производство изделий из пластика – это просто взять чертеж и сделать. Но на деле это гораздо сложнее, особенно если речь идет о больших объемах и специфических требованиях. Опыт показывает, что большая часть проблем возникает на этапе подготовки производства. И не всегда это связано с технологией, чаще – с недопониманием деталей и нехваткой опыта у обеих сторон.

Этап подготовки: от чертежа к техническому заданию

Первое, что я всегда делаю – это тщательно изучаю техническую документацию. Недостаточно просто посмотреть на чертеж и понять, что нужно сделать. Нужно понять, из какого пластика, какие требования к механическим свойствам, к стойкости к внешним воздействиям, к цветам и, конечно, к допускам. Часто заказчики дают очень общие указания, типа 'пластик стойкий к УФ' – а это, знаете ли, огромный выбор! Нужно выяснить, какую именно стойкость они подразумевают, в каких условиях изделие будет эксплуатироваться – на открытом воздухе, в помещении, при каких температурах. Иначе потом будут переделки, которые очень дороги.

Затем важным шагом является составление детального технического задания. Это не просто перечисление характеристик, это – документ, который должен содержать всю необходимую информацию для производства. Указываются все материалы, технологии, требования к качеству, сроки, упаковка и транспортировка. Хорошее техническое задание – это залог успешного проекта.

Я помню один случай, когда заказчик предоставил чертеж детали, предназначенной для использования в автомобиле. На чертеже был указан просто 'полипропилен'. Мы выяснили, что заказчик имел в виду полипропилен высокой плотности (HDPE), но не уточнил этого. В итоге, после изготовления партии деталей, заказчик оказался недоволен, потому что наш HDPE не соответствовал его требованиям по прочности. Пришлось переделывать всю партию, что вышло очень дорого. Это урок, который я усвоил на всю жизнь.

Выбор материала: не всегда очевидно

Контрактное производство изделий из пластика предполагает большой выбор материалов. Полиэтилен, полипропилен, полиамид, поликарбонат, ПВХ – каждый из них имеет свои свойства и области применения. Нельзя просто взять первый попавшийся материал и считать, что он подойдет. Нужно понимать, для каких целей будет использоваться изделие, какие нагрузки оно будет испытывать, какие условия эксплуатации.

Например, для производства корпусов бытовой техники часто используют поликарбонат. Он обладает высокой прочностью, термостойкостью и устойчивостью к ударам. Но для производства мелких деталей, например, ручек инструментов, может быть достаточно полипропилена. Выбор материала зависит от многих факторов, и его нужно делать осознанно, а не просто по вкусу.

Иногда заказчики предлагают материалы, которые нам не знакомы. Это тоже требует дополнительных исследований. Нужно изучить свойства материала, найти информацию о способах его обработки, убедиться, что мы можем его качественно изготовить. Иначе рискуете столкнуться с проблемами на этапе производства.

Технологии производства: от литья под давлением до экструзии

Существует множество технологий производства изделий из пластика. Литье под давлением, экструзия, ротационное формование, термоформование – каждая из них имеет свои преимущества и недостатки. Выбор технологии зависит от формы изделия, от объема производства, от требуемой точности и от используемого материала.

Литье под давлением – это наиболее распространенный способ производства изделий из пластика. Он позволяет производить большие объемы изделий сложной формы с высокой точностью. Но для его реализации требуется дорогостоящее оборудование.

Экструзия используется для производства профилей, труб, пленок и других изделий длинномерной формы. Это более экономичный способ производства, чем литье под давлением, но он менее точный.

Необходимость квалифицированного оборудования и персонала

Критически важно, чтобы у предприятия, занимающегося контрактным производством изделий из пластика, было современное оборудование и квалифицированный персонал. Оборудование должно соответствовать требованиям заказчика по качеству и точности, а персонал должен обладать опытом работы с различными материалами и технологиями.

Не стоит экономить на оборудовании и персонале. Дешевое оборудование и неквалифицированный персонал – это прямой путь к браку и переделкам. Лучше заплатить немного больше, но получить качественный продукт с первой попытки.

У нас был опыт работы с одним заказчиком, который хотел получить очень сложные детали с высокой точностью. Он выбрал поставщика, который предлагал самые низкие цены. Но оказалось, что у этого поставщика старое оборудование и неквалифицированный персонал. В итоге, качество изделий было очень низким, и заказчик потерял много денег на переделках. Это еще одно доказательство того, что экономия на качестве – это всегда проигрыш.

Контроль качества: на всех этапах производства

Контроль качества – это неотъемлемая часть контрактного производства изделий из пластика. Он должен осуществляться на всех этапах производства – от входного контроля материалов до финального контроля готовой продукции.

На этапе входного контроля материалов проверяется их соответствие требованиям заказчика по качеству и характеристикам. На этапе производства осуществляется контроль за соблюдением технологического процесса. На этапе финального контроля проверяется соответствие готовой продукции требованиям заказчика по размерам, форме, качеству поверхности и другим параметрам.

Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на прочность и другие. Важно, чтобы контроль качества был объективным и независимым. Нельзя полагаться только на внутренний контроль, нужно привлекать сторонние лаборатории для проведения испытаний.

Использование современного измерительного оборудования

Для контроля качества необходимо использовать современное измерительное оборудование. Это могут быть координатно-измерительные машины (КИМ), профиломеры, универсальные измерительные машины (УИМ) и другие приборы.

Современное измерительное оборудование позволяет точно измерять размеры деталей и контролировать их соответствие чертежам. Оно также позволяет выявлять дефекты, которые не видны невооруженным глазом.

Мы постоянно обновляем наше измерительное оборудование, чтобы обеспечивать высокое качество нашей продукции. Мы используем КИМ для контроля размеров сложных деталей и профиломеры для контроля качества поверхности.

Логистика и упаковка: доставка изделия до клиента

Нельзя забывать и о логистике и упаковке. Изделия из пластика могут быть хрупкими и чувствительными к повреждениям при транспортировке. Поэтому необходимо использовать надежную упаковку и соблюдать правила транспортировки.

Упаковка должна защищать изделия от механических повреждений, от воздействия влаги и пыли. Она должна быть достаточно прочной, чтобы выдержать нагрузки при транспортировке. Также важно, чтобы упаковка была удобной для погрузки и разгрузки.

Мы используем различные виды упаковки – картонные коробки, пластиковые контейнеры, термоусадочную пленку и другие. Выбор упаковки зависит от размера, формы и веса изделия.

Иногда заказчики предъявляют особые требования к упаковке, например, необходимость использования экологически чистых материалов или наличие логотипа компании на упаковке. Мы всегда учитываем эти требования и стараемся выполнить их максимально качественно.

Важно не только правильно упаковать изделие, но и обеспечить его своевременную доставку. Задержка в доставке может привести к срыву сроков выполнения заказа и к финансовым потерям.

В заключение скажу, что контрактное производство изделий из пластика – это сложный и ответственный процесс, требующий опыта, знаний и квалификации. Не стоит недооценивать его сложность. Лучше доверить изготовление изделий из пластика профессионалам, которые имеют опыт работы в этой области и могут обеспечить высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый поддон

Пластиковый поддон -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов -

Наружный защитный кожух для стальных труб

Наружный защитный кожух для стальных труб -

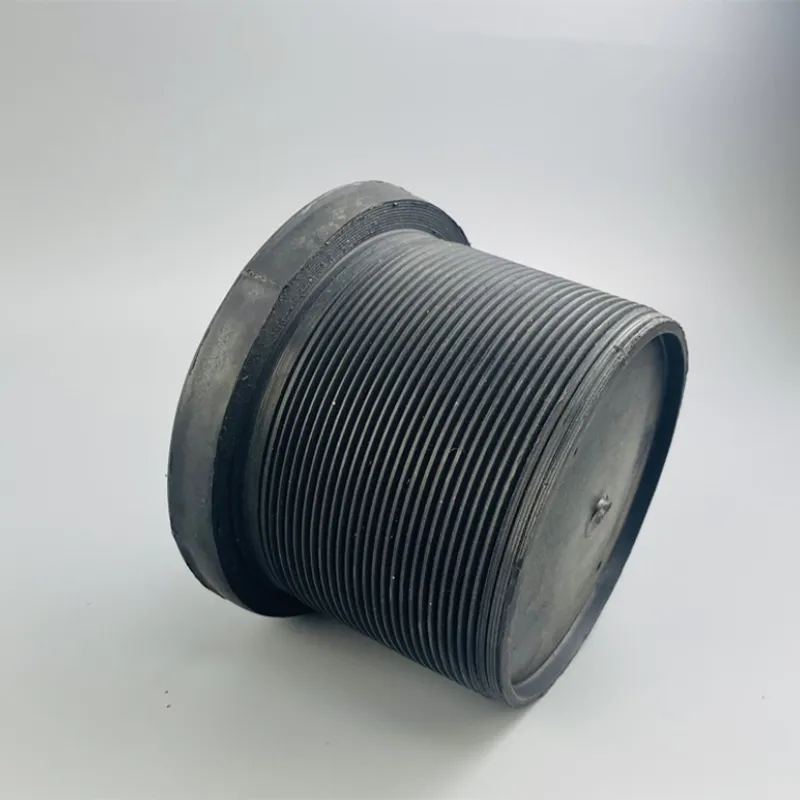

Резьбовая защита

Резьбовая защита -

Защитная заглушка от коррозии для труб

Защитная заглушка от коррозии для труб -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Тара оборотная

Тара оборотная -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением