Корзинка из пластикового ведра

Корзинка из пластикового ведра – это, на первый взгляд, простая вещь. Но чем глубже погружаешься в тему производства, тем больше понимаешь, что здесь кроется немало нюансов. Многие считают, что это просто сборка готовых деталей, а вот это далеко не всегда так. В этой статье я поделюсь своим опытом, полученным за годы работы в сфере пластиковых конструкций, расскажу о распространенных ошибках и поделюсь мыслями о будущем этой категории изделий.

От идеи к прототипу: первичные задачи

Начальный этап всегда самый сложный. Клиент придумывает концепцию, часто это что-то вроде 'нужна корзинка для...'. И вот задача – воплотить это в жизнь, учитывая практичность, долговечность и, конечно, стоимость. Часто клиенты не осознают, что выбор пластика напрямую влияет на конечную цену и функциональность. Мы работаем с полипропиленом (PP), полиэтилентерефталатом (PET) и полиэтилен высокой плотности (HDPE). Каждый материал имеет свои преимущества и недостатки. PP – хорошая гибкость, подходит для более мягких конструкций, PET – прочность, используется для корзин, выдерживающих значительную нагрузку. HDPE – отличная химическая стойкость, часто применяется там, где есть риск попадания агрессивных веществ. Часто возникает недопонимание относительно марки полимеров, поэтому необходима консультация с технологом.

Еще один момент, который часто упускают – это толщина стенок. Иногда клиенты стремятся сэкономить, снижая толщину пластика, что, в конечном итоге, приводит к потере прочности и быстрому износу. Этого стоит избегать, даже если это немного увеличит стоимость производства. Прототипирование, как правило, необходимо для выявления этих проблем на ранней стадии.

Технологии производства и их влияние на качество

Существует несколько основных способов производства корзинок из пластикового ведра. Литье под давлением – самый распространенный и экономически выгодный метод для серийного производства. Он позволяет получать детали сложной формы с высокой точностью. Второй вариант – экструзия. Этот метод используется для производства ручек и некоторых других элементов. Однако, литье под давлением все же остается лидером по качеству и экономичности при больших объемах.

В процессе литья под давлением важно правильно подобрать параметры: температуру, давление, скорость охлаждения. Несоблюдение этих параметров может привести к дефектам, таким как трещины, вздутия или неплотное соединение деталей. Крайне важно следить за чистотой оборудования и сырья, так как любые загрязнения могут негативно сказаться на качестве готовой продукции. У нас, например, каждый год проводим плановые технические осмотры литьевых машин, чтобы минимизировать риски.

Проблемы с соединениями: как обеспечить надежность

Соединения – один из самых слабых мест в конструкции корзинки из пластикового ведра. Обычно используются различные методы: сварка, склеивание, использование ребер жесткости или других усиливающих элементов. Сварка – наиболее надежный способ, но требует специального оборудования и квалифицированного персонала. Склеивание – более простой и дешевый вариант, но требует тщательной подготовки поверхности и использования специализированных клеев. При выборе метода соединения необходимо учитывать нагрузку, условия эксплуатации и тип используемого пластика.

Мы часто сталкиваемся с проблемой растрескивания соединения при воздействии низких температур. Это происходит из-за усадки пластика и образования напряжений в месте соединения. Для решения этой проблемы мы используем специальные добавки в пластик и применяем термообработку после сборки. Также, важно правильно спроектировать соединение, чтобы минимизировать напряжения. Например, иногда достаточно добавить небольшое ребро жесткости в месте соединения, чтобы обеспечить достаточную прочность. Недавно у нас был заказ на корзинки для использования в холодильных камерах – использование термостойкого клея и специальная обработка соединений стали обязательными условиями.

Опыт и ошибки: чего стоит избегать

В процессе работы мы накопили немало опыта и сталкивались с разными проблемами. Одна из самых распространенных – неправильный выбор цвета пластика. Некоторые цвета могут выцветать под воздействием солнечного света или химических веществ. Другие цвета могут быть более подвержены царапинам и сколам. При выборе цвета необходимо учитывать условия эксплуатации и пожелания клиента.

Еще одна ошибка – использование некачественного сырья. Дешевый пластик может быть недостаточно прочным или устойчивым к воздействию окружающей среды. Это может привести к быстрому износу и порче изделия. Мы всегда работаем только с проверенными поставщиками, поставляющими высококачественное сырье. И, кстати, важно помнить, что даже при использовании высококачественного сырья, нельзя пренебрегать контролем качества на всех этапах производства.

Перспективы развития: умные корзинки и новые материалы

В будущем я думаю, что корзинки из пластикового ведра будут становиться все более функциональными и удобными. Появятся умные корзинки с датчиками веса, температуры или влажности. Они будут использоваться в различных сферах: в сельском хозяйстве для сбора урожая, в медицине для хранения медицинских отходов, в логистике для транспортировки грузов.

Также, я думаю, что будут разрабатываться новые виды пластиков с улучшенными характеристиками. Например, пластики, обладающие высокой биоразлагаемостью или повышенной устойчивостью к ультрафиолетовому излучению. ООО Чэнду Хойсинь Пластиковые стальные конструкции, как компания, работающая в этой сфере с 2001 года, всегда стремится к инновациям и внедрению новых технологий, чтобы предлагать своим клиентам самые современные и эффективные решения. Наш опыт работы с различными материалами и технологиями позволяет нам разрабатывать оптимальные решения для любых задач. Более подробную информацию о нашей деятельности вы можете найти на нашем сайте: https://www.hx-plastic.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитный кожух для кромки стальной трубы

Защитный кожух для кромки стальной трубы -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Защитные крышки для стальных труб

Защитные крышки для стальных труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

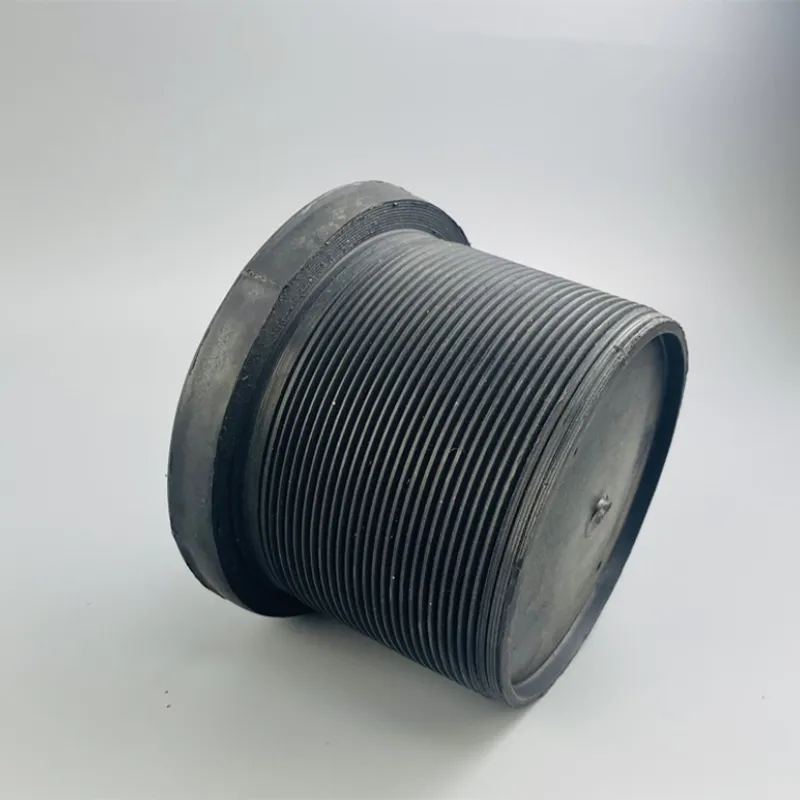

Резьбовая защита

Резьбовая защита

Связанный поиск

Связанный поиск- Удобные контейнеры для хранения

- Пластиковые поддоны вес

- Забор из пластиковых поддонов

- Ведро пластиковое 15 литров

- Многофункциональный массажный коврик

- Контейнер для хранения 4 литра

- Производство ящиков из пластика

- Ведро алюминиевое 10 л с крышкой

- Роликовый массажер для позвоночника

- Казань контейнеры для хранения