Мебельное производство пластик

Сейчас много разговоров о мебельном производстве пластик, и часто встречается мнение, что это однозначно дешевле и практичнее. Вроде бы, не нужно сложного оборудования, материалы недорогие, и мебель долговечная. Но я бы сказал, это упрощение. Реальность, как всегда, сложнее. Помню, начинал как-то с небольшого заказа на пластиковую мебель для офиса, думал, все просто. А потом оказалось, куча нюансов, о которых сразу и не подумаешь. Попробую рассказать, что увидел и какие выводы сделал.

Начальный этап: выбор материала и технологии

Первая проблема – это не просто 'пластик'. Существует огромное количество видов, и каждый из них имеет свои свойства. ПВХ, полипропилен, акрил, полистирол… Для каждого нужен свой подход к обработке, своя технология. Нельзя просто взять любой пластик и сделать из него качественный стол или стул. Особенно это важно, если планируется производство мебели с высокой нагрузкой. Например, для детской мебели нужно выбирать материалы, которые соответствуют строгим требованиям безопасности – отсутствие вредных веществ, устойчивость к царапинам и ударам. Мы часто сталкиваемся с тем, что заказчики хотят сэкономить, выбирая самый дешевый материал, а потом жалуются на быстрое износ и недолговечность. Это, конечно, их право, но мы стараемся всегда предупреждать об этом.

Технологии тоже играют большую роль. Есть литье под давлением, экструзия, термоформование... Каждая технология подходит для разных видов изделий и имеет свои ограничения. Литье под давлением, например, позволяет получать сложные формы с высокой точностью, но требует дорогостоящего оборудования. Экструзия используется для производства пластиковых профилей, которые затем могут быть использованы для изготовления каркасов мебели. А термоформование – самый простой и доступный способ, но он подходит не для всех видов пластика и не для всех форм.

Проблемы с соединением деталей

Один из самых сложных моментов в производстве пластиковой мебели – это соединение деталей. Просто склеить пластик не получится – нужно использовать специальные клеи, которые подходят для конкретного типа пластика. И даже с ними нужно быть аккуратным, чтобы соединение было прочным и долговечным. Мы экспериментировали с разными способами соединения – с помощью металлических крепежей, пластиковых соединителей, с помощью механической фиксации. Самый надежный, конечно, – это использование специальных соединителей, которые разрабатываются специально для пластиковой мебели. Но они тоже стоят денег, и не всегда подходят для всех видов изделий.

Еще одна проблема – это расширение и сжатие пластика при изменении температуры. Если не учитывать этот фактор при проектировании мебели, то она может деформироваться или треснуть. Особенно это актуально для мебели, которая будет использоваться в помещениях с переменной температурой и влажностью. Поэтому важно использовать пластики с низким коэффициентом термического расширения и учитывать этот фактор при проектировании конструкций.

Примеры из практики: успехи и неудачи

Недавно у нас был заказ на производство пластиковых стульев для кафе. Заказчик хотел, чтобы стулья были дешевыми и легкими, поэтому выбрал полипропилен. Мы сделали прототип, и он получился довольно красивым и удобным. Но после нескольких недель использования в кафе начали возникать проблемы: стулья быстро царапались, теряли вид, и под воздействием солнечных лучей выцветали. Оказалось, что полипропилен не очень устойчив к ультрафиолету, и его необходимо было дополнительно обрабатывать специальным лаком. Мы переделали дизайн стульев, добавили защиту от ультрафиолета, и заказчик остался доволен. Этот случай показал нам, как важно учитывать все факторы при выборе материалов и технологий.

Еще один интересный проект – производство пластиковых стеллажей для склада. Здесь важно было обеспечить высокую прочность и грузоподъемность. Мы использовали полиэтилен высокой плотности, который обладает отличными механическими свойствами. Стеллажи выдержали большую нагрузку, и на протяжении нескольких лет не потеряли своих свойств. Этот проект подтвердил нам, что при правильном выборе материалов и технологий производство мебельного производства пластик может быть очень перспективным.

Перспективы и тенденции

Я думаю, что в будущем производство пластиковой мебели будет развиваться дальше. Появятся новые виды пластиков с улучшенными свойствами, новые технологии обработки, новые способы соединения деталей. В частности, сейчас активно развивается направление 3D-печати пластиковой мебели, что позволит создавать сложные и уникальные формы.

Одним из самых важных трендов – это экологичность. Производители все больше обращают внимание на использование переработанного пластика, а также на разработку биоразлагаемых пластиков. Это позволит снизить негативное воздействие на окружающую среду и сделать пластиковую мебель более устойчивой.

ООО Чэнду Хойсинь Пластиковые стальные конструкции

ООО Чэнду Хойсинь Пластиковые стальные конструкции активно работает на рынке мебельного производства пластик, предлагая широкий ассортимент продукции – от офисной мебели до мебели для дома и склада. Мы используем только качественные материалы и современные технологии, чтобы гарантировать долговечность и надежность нашей продукции. Наш юридический адрес: Восточный промышленный район Синьду, ул. Юнхун, г. Чэнду. Больше информации о нашей компании и продукции можно найти на нашем сайте: https://www.hx-plastic.ru. Мы стараемся идти в ногу со временем, постоянно совершенствуя наши технологии и предлагая нашим клиентам самые современные решения. Нам важно не только производить качественную мебель, но и заботиться об окружающей среде, поэтому мы используем переработанные материалы и разрабатываем экологически чистые технологии производства. Мы уверены, что будущее мебельного производства пластик за экологичными и долговечными материалами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитная заглушка от коррозии для труб

Защитная заглушка от коррозии для труб -

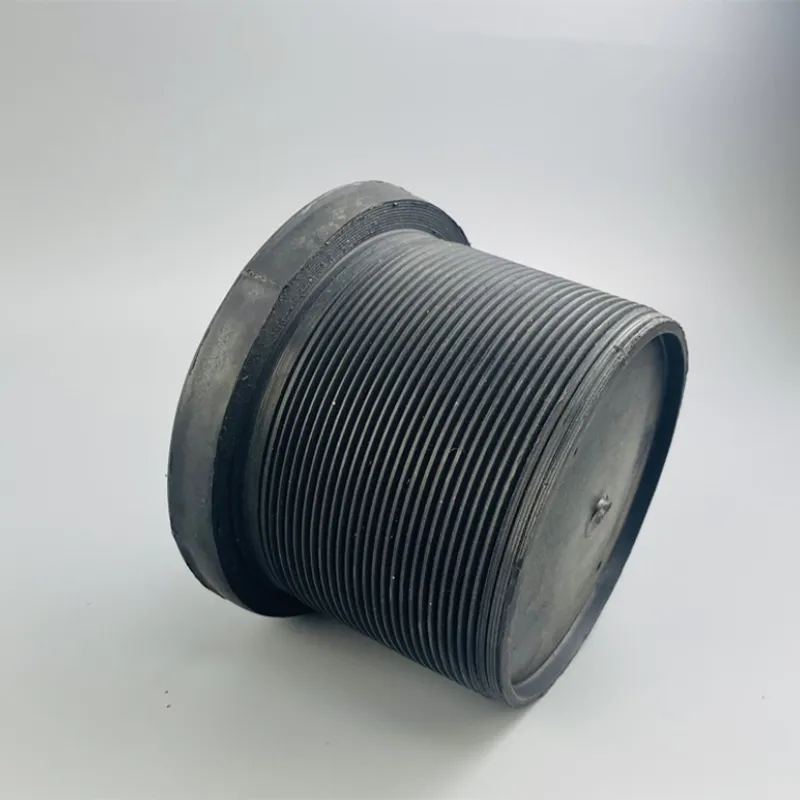

Резьбовая защита

Резьбовая защита -

Круглая пластиковая защитная крышка для торца трубы

Круглая пластиковая защитная крышка для торца трубы -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб

Связанный поиск

Связанный поиск- Пластиковая вешалка для одежды

- Пластиковые емкости поддоны

- Ведро одноразовая с крышкой

- Контейнер для хранения 70л

- Пищевые ведра 10 л с крышкой

- Пластиковые ящики с откидной крышкой

- Набор пластиковых корзин

- Контейнер для временного хранения отходов

- Завод по производству изделий из пластика

- Ведро с крышкой фикс прайс