Оборудование для производства изделий из пластика

В последнее время наблюдается переизбыток информации об оборудовании для производства изделий из пластика. Многие начинающие предприниматели, увидев рекламу 'революционных' машин, сразу бросаются на них, забывая о фундаментальных вопросах. Их привлекает цена, обещания высокой производительности, но часто это оказывается пустой тратой денег и времени. Реальность гораздо сложнее. На мой взгляд, ошибочно думать, что существует универсальное решение. Нужен не просто станок, а комплекс, учитывающий вид пластика, требуемый объем производства, квалификацию персонала и конечно, бюджет.

Выбор оборудования: от сырья до готового изделия

Первый шаг – это четкое понимание, что вы хотите производить. Это может быть что угодно: от простых емкостей до сложных деталей для автомобильной промышленности. От этого напрямую зависит выбор технологического процесса и, соответственно, необходимого оборудования. Например, для производства полипропиленовых изделий, обычно используют литье под давлением. Но даже внутри литье под давлением существует множество вариантов – однокомпонентное, двухкомпонентное, с использованием различных типов формирований. Поэтому, прежде всего, нужно определить тип пластика и планируемый объем производства.

Я, например, когда начинал работать в этой сфере, считал, что достаточно купить один универсальный станок. Это был серьезный просчет. Оказалось, что для разных видов пластика, разных форм изделий, нужно разное оборудование. Например, для производства изделий из ПВХ требуется другое оборудование, чем для полиамида. Более того, часто бывает так, что даже внутри одного типа пластика требуется разное оборудование для разных процессов – экструзия, литье, термоформование и т.д. Поэтому, перед покупкой оборудования, необходимо тщательно изучить технологию производства конкретного изделия.

Литье под давлением: нюансы и перспективы

Оборудование для литья под давлением – это, пожалуй, самый дорогостоящий элемент производственной линии. Выбор его – задача ответственная. Важно учитывать не только мощность и объем цилиндра, но и систему охлаждения, систему подачи пластика, автоматизацию и, конечно, надежность производителя. Рекомендую обращать внимание на немецкие и японские бренды – они обычно предлагают более качественное оборудование, но и стоят дороже. Например, компания Arburg (www.arburg.com) предлагает широкий спектр станков для литья под давлением различных объемов и мощности.

Нельзя забывать и о вспомогательном оборудовании: например, о системах подготовки пластика, системах контроля качества, системах вентиляции и пылеудаления. Без них производство будет неэффективным и небезопасным. Я помню, как однажды мы столкнулись с проблемой – низкое качество изделий из-за неправильной подготовки пластика. Оказалось, что система сушки пластика была неисправна, и пластик содержал слишком много влаги. Это привело к образованию трещин и дефектов в изделиях. Поэтому, важно уделять внимание не только самому станку, но и всему комплексу оборудования.

Экструзия: для непрерывного производства

Экструзия пластика – это отличный способ производства длинномерных изделий: профилей, труб, пленок. Для этого используют экструдеры различных типов: одношнековые, двухшнековые, с различными системами охлаждения. Выбор типа экструдера зависит от типа пластика и требуемой точности размеров. Двухшнековые экструдеры обычно применяются для производства изделий из трудно экструдируемых материалов, таких как полиамид или поликарбонат.

При выборе экструдера важно учитывать не только мощность и объем экструдера, но и систему автоматизации, систему контроля температуры, систему подачи пластика и систему охлаждения. Автоматизация позволяет снизить трудозатраты и повысить производительность. Система контроля температуры обеспечивает равномерное нагревание и охлаждение пластика, что влияет на качество изделий. Система подачи пластика должна обеспечивать стабильный и равномерный поток пластика в экструдер.

Термоформование: простота и универсальность

Оборудование для термоформования – это, пожалуй, самое простое и доступное оборудование для производства пластиковых изделий. Оно позволяет создавать изделия сложной формы из термопластичных пленок. Термоформование широко используется для производства упаковки, лотков, контейнеров и других изделий.

Я когда-то пытался производить лотки для пищевой промышленности методом термоформования. Оказалось, что это не так просто, как кажется. Для получения качественных изделий необходимо правильно подобрать материал пленки, правильно настроить температуру и давление, правильно спроектировать форму пресс-формы. В результате, у меня получались неплохие, но не идеальные лотки. Потребовалось много экспериментов и доработок, чтобы добиться желаемого результата. Это показывает, что даже самое простое оборудование требует определенных знаний и опыта.

Автоматизация и контроль качества

Современное оборудование для производства изделий из пластика все больше автоматизируется. Автоматизация позволяет снизить трудозатраты, повысить производительность и снизить количество брака. Автоматизированные системы контроля качества позволяют оперативно выявлять дефекты и предотвращать выпуск некачественной продукции. Сейчас всё больше компаний внедряют системы машинного зрения для контроля качества продукции. Это позволяет автоматически выявлять дефекты, которые невозможно увидеть невооруженным глазом.

Не стоит экономить на системах контроля качества. Это инвестиция в будущее вашего бизнеса. Качество продукции – это залог успеха на рынке. Я всегда говорил своим сотрудникам, что лучше потратить больше денег на систему контроля качества, чем потом терять деньги на браке и рекламациях. В противном случае, вы рискуете потерять репутацию и клиентов.

ООО Чэнду Хойсинь Пластиковые стальные конструкции: опыт и перспективы

ООО Чэнду Хойсинь Пластиковые стальные конструкции (https://www.hx-plastic.ru) работает на рынке пластиковых стальных конструкций уже более 20 лет. Они предлагают широкий спектр оборудования для производства изделий из пластика, от литьевых машин до экструдеров и термоформующих установок. Их опыт и знания могут быть очень полезны для начинающих предпринимателей. Они также предоставляют консультации по выбору оборудования и технологических процессов. Если вы планируете открыть свое производство пластиковых изделий, рекомендую обратиться к ним за помощью.

Опыт компании, безусловно, ценен. Но, как я уже говорил, не стоит слепо доверять советам. Нужно все тщательно изучить и проверить. Но консультации с экспертами могут помочь избежать многих ошибок и сэкономить время и деньги. Например, я однажды обратился к импортерам оборудования, рекомендованным компанией Чэнду Хойсинь. Они предложили мне оборудование, которое, на первый взгляд, казалось отличным, но в процессе эксплуатации оказалось неэффективным. Это был дорогостоящий опыт, но я извлек из него ценные уроки.

Заключение: индивидуальный подход – ключ к успеху

В заключение хочу сказать, что выбор оборудования для производства изделий из пластика – это сложная задача, требующая индивидуального подхода. Не существует универсального решения, которое подойдет для всех случаев. Нужно учитывать все факторы: тип пластика, требуемый объем производства, квалификацию персонала, бюджет и, конечно, технологию производства конкретного изделия. Не стоит экономить на качестве оборудования и не стоит забывать о системах автоматизации и контроля качества. Только тогда вы сможете добиться успеха на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Внутренняя защитная заглушка для стальных труб

Внутренняя защитная заглушка для стальных труб -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитное устройство для крупногабаритных стальных труб

Защитное устройство для крупногабаритных стальных труб -

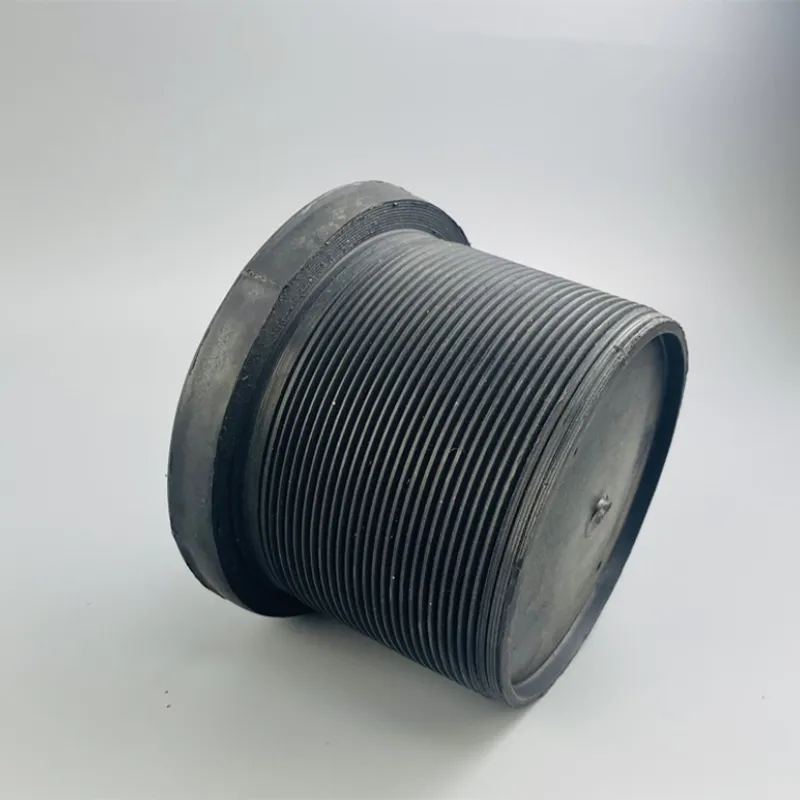

Резьбовая защита

Резьбовая защита -

Защитный кожух для кромки стальной трубы

Защитный кожух для кромки стальной трубы

Связанный поиск

Связанный поиск- Купить пластиковую табурет детский

- Корзина пластиковая на колесах

- Кухонная коробка для хранения

- Пластиковые сидушки для табуретов

- Купить пластиковые коробки для хранения большие

- Ведро металлическое с крышкой 20

- Пластиковый поддон 120 80

- Ведра пластиковые пищевые 12л

- Роликовый массажер с вибрацией

- Ведро мусорное 12л с крышкой