Производство литейного пластика

Производство литейного пластика – тема, которая кажется простой на первый взгляд. Многие видят в этом процесс заливки расплавленного пластика в форму, готово! Но поверьте, это лишь верхушка айсберга. На практике, литейное производство пластика сопряжено с тонким балансом множества факторов: от выбора полимера и технологии литья до проектирования формы и последующей обработки изделия. Часто, особенно начинающие, недооценивают сложность этого процесса, считая его исключительно механическим. Сегодня хочу поделиться своим опытом, как удачным, так и не очень.

Выбор полимерной матрицы: не все так просто

Первый и, пожалуй, самый важный шаг – выбор полимера. Здесь не стоит руководствоваться только ценой. Во-первых, необходимо учитывать характеристики конечного продукта: требуемая прочность, термостойкость, химическая стойкость, ну и, конечно, внешний вид. Во-вторых, нужно понимать, насколько выбранный полимер подходит для конкретной технологии литья. Не все полимеры одинаково хорошо поддаются различным методам. Например, полиамиды (PA, нейлон) достаточно требовательны к чистоте расплава и температуре, иначе могут возникнуть дефекты, такие как деструкция или разслоение. Мы однажды работали с полипропиленом (PP), и из-за недостаточного контроля температуры в литейном цехе постоянно возникали проблемы с усадкой и появлением трещин. Пришлось серьезно пересмотреть технологию и оборудование.

Особо стоит упомянуть о вторичном сырье. Использование переработанного полимера – это отличный способ снизить себестоимость производства и уменьшить негативное воздействие на окружающую среду. Но здесь нужно быть крайне внимательным. Вторичное сырье часто содержит примеси, которые могут существенно повлиять на свойства готового изделия. Необходимо проводить тщательный входной контроль качества и, возможно, применять специальные методы обработки (например, регенерацию). Если говорить о конкретных примерах, то для некоторых видов пластика, таких как ПЭТ (полиэтилентерефталат), регенерация может быть очень эффективной, а для других, например, полиуретана, – менее целесообразной.

Технологии литья: от шелкографии до порошкового литья

Существует множество технологий литья пластика, каждая из которых имеет свои преимущества и недостатки. Наиболее распространенными являются литье под давлением, литье под ультразвуком, литье под вакуумом, а также экструзионное литье. Литье под давлением – это, безусловно, наиболее эффективный и экономичный метод для массового производства деталей сложной формы. Но он требует значительных капитальных вложений в оборудование. Литье под ультразвуком – более доступная альтернатива, особенно для небольших партий. Но скорость производства при этом значительно ниже. Литье под вакуумом используется для изготовления деталей из дорогих полимеров, где требуется высокая точность и отсутствие пузырьков воздуха. А экструзионное литье, как правило, применяется для производства длинномерных изделий, таких как трубы или профили.

В нашей практике мы использовали все эти методы. Например, для производства деталей сложной геометрии, требующих высокой точности, мы прибегали к литью под вакуумом. Для изготовления прототипов и небольших партий – к литью под ультразвуком. А для серийного производства стандартных деталей – к литью под давлением. Мы также экспериментировали с литьем послойным, но, к сожалению, пока не смогли добиться стабильных результатов. Основная проблема – это сложность контроля качества сложной структуры изделия.

Проблемы и их решения: реальные кейсы

Не обошлось и без проблем. Однажды мы столкнулись с проблемой образования 'мертвого пространства' в деталях, отлитых методом литья под давлением. Это приводило к неравномерной усадке и деформации изделия. Причиной оказалась недостаточная вентиляция формы. Решение – изменение конструкции формы, добавление дополнительных каналов для выхода воздуха. В другой раз, при производстве деталей из полиамида, мы столкнулись с проблемой образования трещин. Пришлось повысить температуру расплава и увеличить время выдержки в форме.

Еще одна проблема – это контроль качества готовой продукции. Один из способов – визуальный осмотр, но он не всегда позволяет выявить дефекты скрытого типа. Более эффективным является использование методов неразрушающего контроля, таких как ультразвуковой контроль или рентгеновский контроль. Но это требует дополнительных затрат на оборудование и обучение персонала. Мы стараемся применять комбинированный подход: визуальный осмотр + ультразвуковой контроль. Это позволяет нам максимально снизить риск выпуска бракованной продукции.

Будущее производства литейного пластика

На мой взгляд, будущее производства литейного пластика связано с автоматизацией и цифровизацией. Внедрение роботизированных систем для загрузки и выгрузки деталей из литейных машин, использование 3D-печати для изготовления форм, применение систем мониторинга и управления технологическим процессом – это лишь некоторые из направлений развития отрасли. Также, большое значение будет иметь развитие новых полимерных материалов и технологий литья, позволяющих получать детали с улучшенными характеристиками.

ООО Чэнду Хойсинь Пластиковые стальные конструкции постоянно следит за новыми тенденциями в производстве литейного пластика и активно внедряет инновационные технологии на своих производственных мощностях. Мы стремимся не просто производить детали, а предлагать нашим клиентам комплексные решения, включающие проектирование, изготовление форм, литье и последующую обработку продукции. Мы верим, что именно такой подход позволит нам оставаться конкурентоспособными на рынке.

ООО Чэнду Хойсинь Пластиковые стальные конструкции – опытный партнер для тех, кто ценит качество и надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тара оборотная

Тара оборотная -

Круглая пластиковая защитная крышка для торца трубы

Круглая пластиковая защитная крышка для торца трубы -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Наружный защитный кожух для стальных труб

Наружный защитный кожух для стальных труб -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Защитная заглушка от коррозии для труб

Защитная заглушка от коррозии для труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Пластиковая заглушка для стальных труб

Пластиковая заглушка для стальных труб -

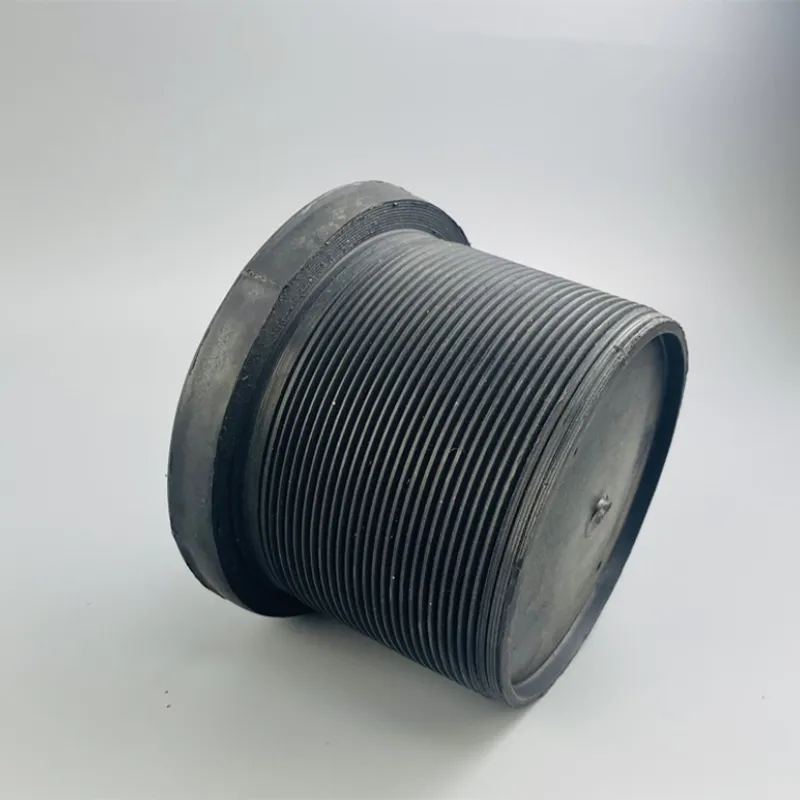

Резьбовая защита

Резьбовая защита -

Защитные крышки для стальных труб

Защитные крышки для стальных труб