Производство пластика пластмассы

Все вокруг пластик. От упаковки продуктов до строительных материалов, от медицинских инструментов до деталей автомобилей. И как потребители мы привыкли видеть его повсюду, не задумываясь о том, как он создается. Часто в разговорах о пластмассы возникает упрощенное представление: берем сырье, расплавляем и получаем готовую продукцию. Но реальность гораздо сложнее, особенно когда речь заходит о производственных процессах и качестве конечного продукта. Много лет я работаю в этой сфере, и могу с уверенностью сказать – миф про 'просто расплавить' сильно преувеличен. Это не только вопрос оборудования и рецептур, но и понимания свойств материалов, контроля качества на всех этапах и, конечно, экономических факторов.

Сырье: от полимеров до гранул

Итак, с чего начинается производство пластика? На самом деле, начинается оно с производства полимеров. Это длинные цепочки молекул, которые и формируют основу любого пластика. Полимеры бывают разных видов: полиэтилен, полипропилен, поливинилхлорид (ПВХ), полистирол и многие другие. Каждый из них обладает своими уникальными свойствами: прочностью, термостойкостью, химической стойкостью и т.д. И выбор полимера – это уже первый и важный шаг. Возьмем, к примеру, производство упаковки для пищевых продуктов. Здесь важно использовать полимеры, которые не взаимодействуют с продуктом, не меняют его вкус и не выделяют вредных веществ. Это требует тщательного подбора и проверки соответствия стандартам.

Полученные полимеры не используются сразу в чистом виде. Их перерабатывают в гранулы. Это мелкие шарики, которые легко подаются в экструдер – основной инструмент для формования пластиковых изделий. Состав гранул может включать в себя различные добавки: красители, стабилизаторы, антиоксиданты, наполнители. Именно эти добавки определяют окончательные свойства пластмассы и позволяют производить изделия нужного цвета, прочности и долговечности. Например, в производстве строительных профилей часто используют специальные добавки, повышающие устойчивость к ультрафиолетовому излучению и механическим повреждениям. Недооценка роли добавок – распространенная ошибка, приводящая к проблемам с качеством готовой продукции.

Влияние качества сырья на конечный продукт

Очень часто, в погоне за снижением себестоимости, компании экономят на качестве сырья. Это, конечно, недальновидно. Использование некачественных гранул приводит к ряду проблем: ухудшению механических свойств изделий, изменению цвета, появлению дефектов. Помню один случай, когда нам привезли партию полипропиленовых гранул с высоким содержанием примесей. В результате, изготовленные из них трубы оказались хрупкими и не выдерживали испытаний на прочность. Пришлось полностью переделывать партию, что, естественно, привело к дополнительным затратам и задержке производства. Поэтому, выбор поставщика сырья – это не просто формальность, а стратегическое решение.

Технологии формования: от экструзии до литья под давлением

После получения гранул начинается процесс формования. Существует несколько основных технологий: экструзия, литье под давлением, выдувное формование, термоформование. Каждая из них подходит для производства определенного типа изделий. Экструзия используется для производства профилей, труб, пленок. Литье под давлением – для сложных изделий с высокой точностью размеров. Выдувное формование – для производства бутылок и других полых изделий. Термоформование – для производства одноразовой упаковки и других изделий из тонкого пластика. Выбор технологии зависит от геометрии изделия, требуемого объема производства и бюджета.

Нельзя сказать, что какая-то одна технология является лучше другой. У каждой свои преимущества и недостатки. Экструзия, например, позволяет производить изделия большой длины, но точность размеров в ней ниже, чем при литье под давлением. Литье под давлением обеспечивает высокую точность и качество поверхности, но требует больших капиталовложений в оборудование. Мы, например, в своем производстве используем и экструзию, и литье под давлением, в зависимости от конкретного заказа. Оптимальный выбор технологий – это результат тщательного анализа и учета всех факторов.

Проблемы с термообработкой и их последствия

Особое внимание уделяю процессу термообработки. Это ключевой этап в формовании пластмассы, влияющий на ее конечные свойства. Неправильная температура, время или давление могут привести к деформации изделия, появлению трещин или других дефектов. Например, при литье под давлением, недостаточная температура может привести к образованию 'холодных швов' – слабых мест, которые могут привести к разрушению изделия под нагрузкой. И наоборот, перегрев может привести к снижению прочности и изменению цвета. Поэтому, контроль температуры – это критически важный аспект производства. Для этого используются современные термостатические системы и датчики контроля температуры.

Контроль качества: обязательное условие производства

Последний, но не менее важный этап – контроль качества. На всех этапах производства, от входного контроля сырья до выходного контроля готовой продукции, необходимо проводить испытания и проверки. Это позволяет выявлять дефекты на ранней стадии и предотвращать попадание некачественной продукции к потребителю. Используются различные методы контроля: визуальный осмотр, измерение размеров, испытания на прочность, химический анализ. Мы, например, используем ультразвуковой контроль для выявления дефектов внутри изделий, которые не видны визуально. Это позволяет нам гарантировать качество нашей продукции и соответствие требованиям заказчика.

Постоянный мониторинг технологических параметров, регулярное техническое обслуживание оборудования и квалифицированный персонал – это залог успешного производства пластмассы. Вкладывать в контроль качества – это не дополнительные расходы, а инвестиции в репутацию и доверие потребителей. Особенно актуально это в современном мире, где требования к качеству становятся все выше и выше.

ООО Чэнду Хойсинь Пластиковые стальные конструкции: опыт и перспективы

ООО Чэнду Хойсинь Пластиковые стальные конструкции, основанная в 2001 году, за годы работы накопила богатый опыт в области производства изделий из пластика и стали. Мы постоянно совершенствуем наши технологии, внедряем новые материалы и оборудование, чтобы удовлетворять растущие потребности рынка. Наш юридический адрес в Восточном промышленном районе Синьду г. Чэнду, и мы гордимся тем, что являемся надежным поставщиком качественной продукции. Мы специализируемся на разработке и производстве конструкций, сочетающих прочность стали с легкостью и долговечностью пластмассы. Наш сайт: https://www.hx-plastic.ru.

Несмотря на развитие технологий, фундаментальные принципы производства пластика остаются неизменными. Понимание свойств материалов, контроль качества на всех этапах и постоянное стремление к инновациям – это то, что позволяет нам успешно работать в этой сфере. И, конечно, важно помнить, что пластмассы – это не просто материал, это целый мир возможностей, который постоянно развивается и предлагает новые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный кожух для кромки стальной трубы

Защитный кожух для кромки стальной трубы -

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Пластиковое ведро

Пластиковое ведро -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

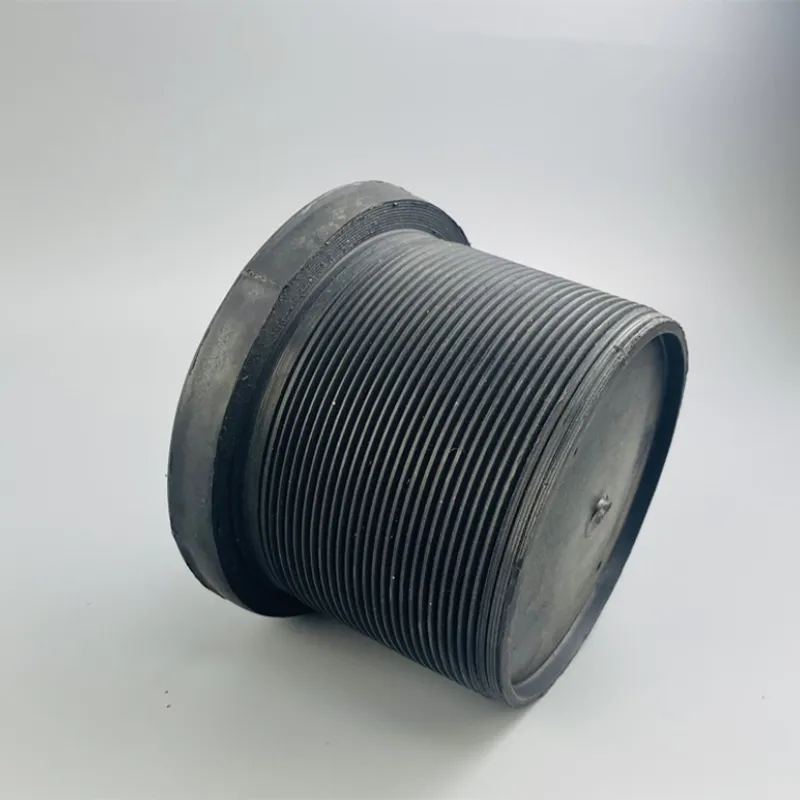

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов -

Стальное разделительное кольцо для труб

Стальное разделительное кольцо для труб -

Пластиковая заглушка для стальных труб

Пластиковая заглушка для стальных труб

Связанный поиск

Связанный поиск- Ведро 16л с крышкой

- Забор из пластиковых поддонов

- Производство литейного пластика

- Ящик контейнер для хранения овощей

- Управление модели железной дороги

- Пластиковый поддон 1500

- Выдвижные контейнеры для хранения

- Квадратное мусорное ведро для кухни

- Контейнер для хранения еды с крышкой

- Ведро пластиковое со сливом