Производство пластиковых контейнеров для хранения

Производство пластиковых контейнеров для хранения… Звучит просто, правда? Но как только начинаешь копать глубже, сразу понимаешь, сколько всего в этом кроется. Многие считают, что это довольно стандартизированный процесс, где главное – оптимизировать производство и снизить себестоимость. И это, конечно, важно. Но, на мой взгляд, ключевой момент – это понимание, для чего эти контейнеры будут использоваться. От этого зависит выбор материала, геометрии, технологий. Мы в ООО Чэнду Хойсинь Пластиковые стальные конструкции, занимаемся этим уже довольно давно, и постоянно сталкиваемся с ситуациями, когда 'просто так' не получается.

Исходные данные и специфика

Первое, что нужно понять – это требования заказчика. Недостаточно просто знать, какой размер контейнера нужен. Важно понимать, что будет храниться внутри – продукты питания, химикаты, электронные компоненты? Это определит выбор полимера. Например, для пищевых продуктов требуются материалы, соответствующие стандартам безопасности, например, полипропилен (PP) или полиэтилен высокой плотности (HDPE). Для более агрессивных сред могут потребоваться специальные марки полиэтилена или даже поликарбонат. Иногда, наоборот, можно сэкономить, используя менее дорогие, но подходящие по свойствам материалы. Впрочем, тут всегда есть риск – не соответствие нормам и, как следствие, проблемы с сертификацией и безопасностью продукции. Мы однажды работали над проектом, где заказчик настаивал на использовании дешевого полиэтилена, но после лабораторных испытаний выяснилось, что он не выдерживает нагрузки и может привести к деформации контейнеров при хранении тяжелых грузов. Пришлось перерабатывать всю конструкцию.

Еще один важный момент – функциональность. Нужны ли крышки? Какой тип фиксации? Должны ли контейнеры быть стерильными? Нужна ли возможность stacking (укладки друг на друга)? Эти вопросы влияют на конструкцию и технологию изготовления. Сложные конструкции требуют более точного оборудования и квалифицированного персонала, что, естественно, увеличивает стоимость. Мы часто сталкиваемся с тем, что заказчики хотят получить контейнеры с максимально сложным дизайном, но при этом не готовы платить за это. В таких случаях приходится искать компромиссы, предлагая более простые, но функциональные решения.

Технологии производства: от литья под давлением до экструзии

Самый распространенный способ производства пластиковых контейнеров для хранения – это литье под давлением. Он подходит для массового производства контейнеров сложной формы. Процесс довольно дорогостоящий, требует значительных инвестиций в оборудование, но позволяет получить качественные и однородные изделия. В нашей компании используется современное оборудование, позволяющее производить контейнеры различного размера и формы, от небольших косметических емкостей до больших промышленных контейнеров для химических веществ. Нельзя забывать о проектировании пресс-форм – это критически важный этап, от которого напрямую зависит качество конечного продукта.

Но есть и другие технологии. Например, экструзия. Она используется для производства длинных профилей, которые затем нарезаются на отдельные контейнеры. Этот способ более экономичен для производства простых контейнеров, например, лотков или поддонов. Также, иногда применяют термоформование - подходит для производства одноразовой упаковки. Выбор технологии зависит от объема производства, сложности конструкции и требований к качеству. Мы, например, для производства большого партий пластиковых контейнеров с углублениями часто используем литье под давлением. Для производства простых контейнеров для логистики – экструзию.

Проблемы и решения: брак и оптимизация

Неизбежно – брак. И количество брака может быть разным – от незначительных дефектов поверхности до полного разрушения изделия. Причин брака может быть много: ошибки в технологическом процессе, дефекты материала, неисправность оборудования. Один из самых распространенных видов брака – это дефекты поверхности, такие как царапины, сколы, трещины. Они возникают из-за неправильной температуры литья, неправильной работы оборудования или использования некачественного материала. Мы постоянно работаем над оптимизацией технологического процесса, чтобы минимизировать количество брака. Это включает в себя контроль качества материала, настройку параметров литья, регулярное техническое обслуживание оборудования. И, конечно, обучение персонала.

Еще одна проблема – это оптимизация использования материала. Пластик – достаточно дорогой материал, поэтому важно использовать его максимально эффективно. Это можно сделать, например, путем оптимизации конструкции контейнера, уменьшения толщины стенок, использования переработанного пластика. Но здесь нужно быть осторожным – снижение толщины стенок может привести к снижению прочности контейнера. Мы активно используем различные программные комплексы для проектирования, которые позволяют оптимизировать использование материала, не снижая при этом его прочности и функциональности.

Экологические аспекты и будущее

Сейчас все больше внимания уделяется экологическим аспектам производства пластиковых контейнеров для хранения. Утилизация пластиковых отходов – это серьезная проблема, и производители должны нести ответственность за то, как их продукция будет утилизирована после использования. В этой связи, все больше компаний переходят на использование переработанного пластика, что позволяет снизить потребление первичных ресурсов и уменьшить количество отходов. Мы активно используем переработанный полипропилен (rPP) в производстве некоторых видов контейнеров. Это позволяет нам снизить себестоимость продукции и уменьшить воздействие на окружающую среду. Но, конечно, переработанный пластик имеет свои ограничения – он может быть менее прочным и менее устойчивым к высоким температурам, чем первичный полипропилен.

В будущем, я думаю, мы увидим еще больше инноваций в этой области. Например, развитие биоразлагаемых пластиков, которые смогут разлагаться в естественной среде. Использование 3D-печати для производства прототипов и небольших партий контейнеров. И, конечно, более эффективные технологии утилизации пластиковых отходов. В целом, производство пластиковых контейнеров для хранения будет продолжать развиваться, отвечая на все новые и новые вызовы и потребности рынка. Нам предстоит много работы, но мы уверены, что сможем внести свой вклад в развитие этой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Пластиковое ведро

Пластиковое ведро -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Наружный защитный кожух для стальных труб

Наружный защитный кожух для стальных труб -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

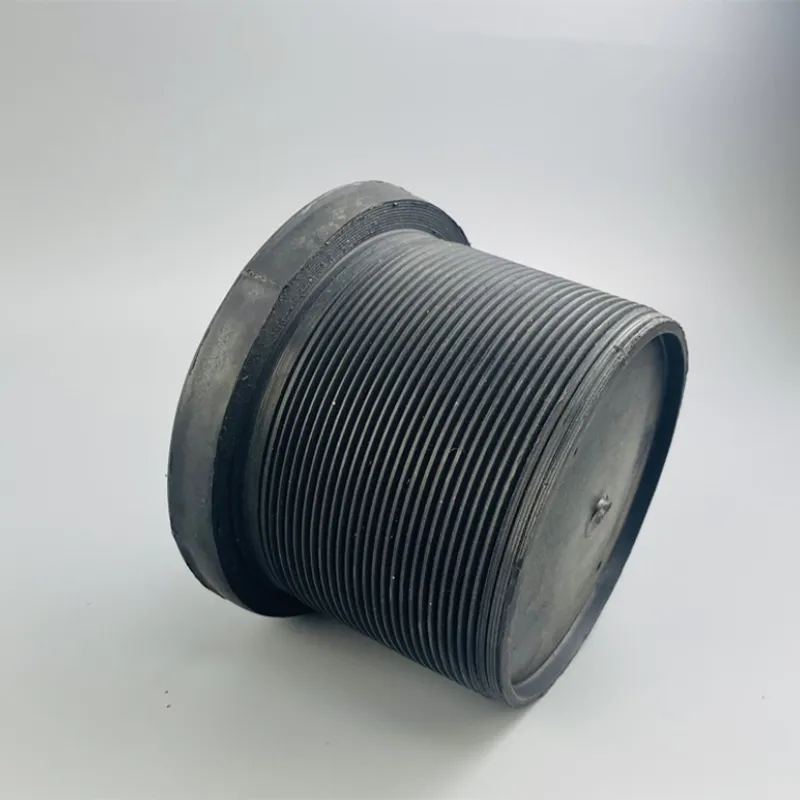

Резьбовая защита

Резьбовая защита -

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением