Производство поддонов из пластика

Производство поддонов из пластика – тема, которая сейчас очень актуальна. Часто вижу, как компании, переходящие на пластиковые поддоны, сталкиваются с нереалистичными ожиданиями. Вроде бы, 'пластик – это экологично, долговечно, легкое', но на практике всё оказывается гораздо сложнее. Не только с технической точки зрения, но и с экономичной. Попытался собрать свои мысли, опыт, чтобы поделиться. Пожалуй, начнём с того, что проясним, что на самом деле стоит за этим 'простым' процессом.

Первые шаги: выбор материала и оборудования

Первое, с чего нужно начинать, – это выбор полимера. Популярные варианты – полиэтилен высокой плотности (HDPE) и полипропилен (PP). HDPE более прочный и устойчив к ударным нагрузкам, подходит для тяжелых грузов. PP – более гибкий, подходит для поддонов, где важна изгибаемость, например, при транспортировке сборных конструкций. Нельзя однозначно сказать, какой материал лучше – это зависит от того, что будет перевозиться. Мы, например, в своё время на какое-то время увлеклись полиолефинами, но столкнулись с проблемой долговечности в условиях постоянного воздействия ультрафиолета и перепадов температур. Потребовалось дополнительное тестирование и, в итоге, перешли на HDPE с добавлением УФ-стабилизаторов. Это, кстати, важный момент, который часто упускают из виду.

Дальше – оборудование. Есть разные варианты: литье под давлением, экструзия, механическая обработка. Литье под давлением – это самый распространенный и производительный способ. Требует значительных инвестиций в оборудование, но позволяет выпускать сложные формы. Экструзия – подходит для производства гибких поддонов, например, для определенных типов грузов. Механическая обработка – это, скорее, доработка готовых деталей, но может быть полезна для изготовления уникальных поддонов. Нам, в своё время, больше подходили литьевые машины, но, честно говоря, стоимость обслуживания этих машин и запасных частей – это отдельная статья расходов, которую нужно учитывать.

Проблемы с проектированием и конструкцией

Проектирование пластиковых поддонов – это отдельная наука. Нельзя просто взять шаблон и скопировать его. Нужно учитывать вес груза, условия транспортировки, требования к устойчивости. Неправильно спроектированный поддон может быстро сломаться, что приведет к убыткам. Мы, к сожалению, в начале пути совершили ошибку, используя слишком тонкие стенки в конструкции поддона для перевозки тяжелых контейнеров. В результате, поддоны начали деформироваться и трескаться. Пришлось переделывать всю серию. Важно использовать программное обеспечение для 3D-моделирования и проводить расчеты на прочность.

Еще один момент, который часто недооценивают – это разработка системы соединений. Как соединять детали поддона между собой? Отверстия, вставки, специальные крепления? От этого зависит прочность и надежность конструкции. Важно, чтобы соединения были прочными и устойчивыми к износу. В нашем случае мы экспериментировали с разными типами соединений, в итоге остановились на комбинации вставных элементов и сварки. Это оказалось оптимальным решением.

Проблемы с утилизацией и переработкой

Нужно помнить и о проблеме утилизации. Пластик, конечно, экологичен, но его тоже нужно как-то утилизировать. Если поддоны сделаны из однородного материала, их можно переплавить и использовать для изготовления новых поддонов. Если же поддоны сделаны из нескольких разных материалов, утилизация становится более сложной. Некоторые компании сейчас используют специальные технологии, позволяющие перерабатывать пластиковые поддоны в другие продукты, например, в строительные материалы. Это, конечно, пока не очень распространено, но перспективы у этой технологии большие.

Контроль качества и контроль производственного процесса

Контроль качества – это важнейший этап производства. Нужно проверять качество сырья, качество готовых деталей, качество сборки. Иначе рискуешь получить партию поддонов, которые не соответствуют требованиям. Нам, в свое время, приходилось тратить много времени и ресурсов на выявление дефектов, обнаруженных уже после отправки поддонов заказчику. Лучше потратить время и силы на контроль качества на каждом этапе производства, чем потом заниматься решением проблем.

Важно также контролировать сам производственный процесс. Нужно следить за температурой, давлением, скоростью вращения штампов. Любые отклонения от нормы могут привести к дефектам. Мы установили систему мониторинга производственного процесса, которая позволяет нам оперативно выявлять и устранять проблемы. Это значительно повысило качество нашей продукции.

Особенности работы с долговечностью и износом

Даже при соблюдении всех технологических требований, пластиковые поддоны подвержены износу. Особенно это касается поддонов, которые используются в тяжелых условиях. Солнечный свет, перепады температур, механические повреждения – всё это может привести к деформации и трещинам. Мы используем специальные добавки в полимер, которые повышают устойчивость поддона к ультрафиолету и перепадам температур. Кроме того, мы рекомендуем клиентам использовать специальные покрытия, которые защищают поддон от царапин и сколов. Например, это может быть порошковая краска или полиуретановое покрытие. Некоторые компании даже используют специальные антистатические покрытия для поддонов, которые используются для транспортировки электрооборудования.

Важно также проводить регулярные проверки поддонов на предмет повреждений. Если обнаружены трещины или деформации, их нужно немедленно устранить. Это позволит продлить срок службы поддона и избежать проблем в будущем.

Что было сделано не так, и как это можно избежать

Как я уже упоминал, в начале мы столкнулись с проблемой использования слишком тонких стенок в конструкции поддона. Это привело к деформации и трещинам. Что можно было сделать, чтобы избежать этой проблемы? Нужно было провести более тщательные расчеты на прочность и учесть все факторы, которые могут повлиять на нагрузку на поддон. Кроме того, нужно было использовать более прочный полимер или увеличить толщину стенок.

Еще одна ошибка – это несоблюдение технологии литья под давлением. Мы не контролировали температуру и давление в литьевой машине, что приводило к дефектам. Нужно было установить систему контроля температуры и давления и следить за ее работой. Кроме того, нужно было проводить регулярную калибровку литьевой машины.

В заключение хочу сказать, что производство поддонов из пластика – это сложный и ответственный процесс. Он требует знаний, опыта и постоянного контроля качества. Но если все сделать правильно, можно получить надежный и долговечный продукт, который будет служить вам долгие годы. Надеюсь, мой опыт будет полезен тем, кто только начинает заниматься этим бизнесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внутренняя защитная заглушка для стальных труб

Внутренняя защитная заглушка для стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

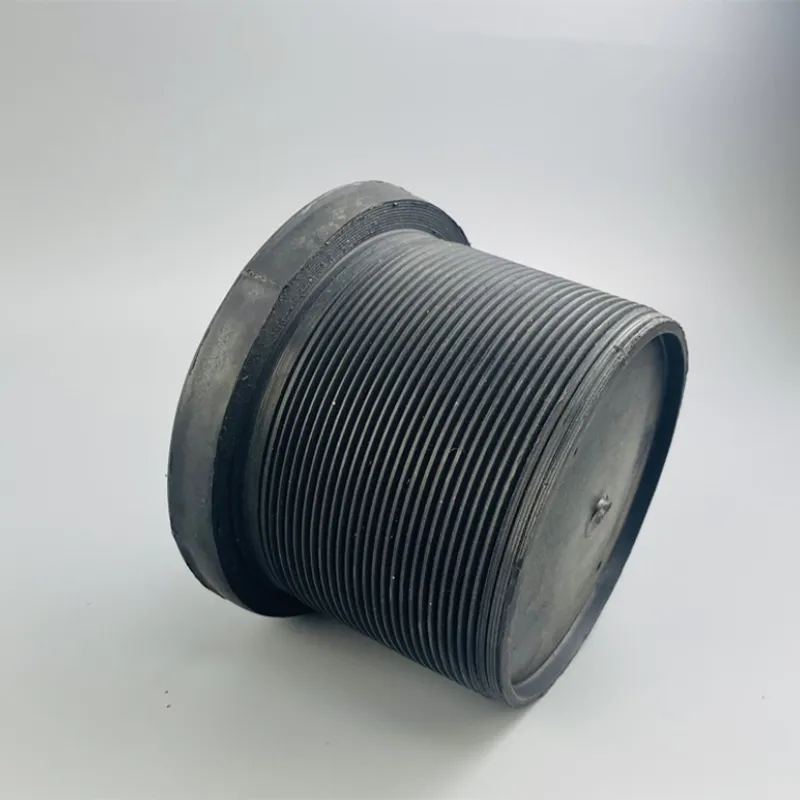

Резьбовая защита

Резьбовая защита -

Защитная крышка для стальных труб

Защитная крышка для стальных труб -

Пластиковая заглушка для стальных труб

Пластиковая заглушка для стальных труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитный кожух для кромки стальной трубы

Защитный кожух для кромки стальной трубы