Производство продукции из пластика

Все часто говорят о буме производства продукции из пластика, о его вездесущности. Но, как и в любом производстве, есть нюансы, недооцененные риски и постоянная гонка за эффективностью. Многие смотрят на это как на простой процесс литья или экструзии, но реальность, поверьте, гораздо сложнее. Изначально, когда мы только начинали в 2001 году, многие компании просто копировали технологии, не уделяя должного внимания материалам и их свойствам. Результат – брак, поломки, и в конечном итоге – потеря репутации и денег. В этой статье поделюсь некоторыми наблюдениями, выводами и, возможно, немного по ошибкам, которые нам довелось совершить.

От выбора сырья до готового изделия: ключевые этапы

Начнем с самого начала: выбор сырья. Это фундамент всего процесса. Недостаточно просто купить самый дешевый полиэтилен или полипропилен. Важно учитывать предполагаемое назначение изделия, требуемые механические и физические характеристики, а также долговечность. Например, для производства конструкций, подвергающихся значительным нагрузкам, простого ПЭВД будет недостаточно. Требуется более прочный и устойчивый к истиранию материал. Мы долго экспериментировали с различными марки полипропилена, прежде чем нашли оптимальный вариант для нашей продукции. Это была целая эпопея, включавшая тестирование на изгиб, ударную вязкость, термическую стабильность и многое другое. И, знаете, часто оказывается, что 'лучший' материал – это не самый дорогой, а оптимальный по соотношению цены и качества.

Затем следует процесс подготовки сырья: очистка, сушка, измельчение, возможно, смешивание с различными добавками – красителями, стабилизаторами, антиоксидантами. Здесь тоже есть свои тонкости. Например, неправильно подобранные стабилизаторы могут привести к деградации материала под воздействием ультрафиолета, что, в свою очередь, сократит срок службы изделия. Мы однажды использовали один стабилизатор, который казался нам идеальным по характеристикам, но через несколько месяцев эксплуатации на открытом воздухе, изделия начали выцветать и трескаться. Пришлось искать альтернативу и переделывать партию продукции.

Контроль качества сырья: не жертвуйте этим

Я бы хотел подчеркнуть важность контроля качества сырья. Не стоит экономить на лабораторных исследованиях. Проверка соответствия материала заявленным характеристикам – это инвестиция в будущее вашего производства. В противном случае, вы рискуете получить брак в конечном изделии, что приведет к убыткам и потере клиентов. Мы регулярно отправляем образцы сырья на независимую экспертизу, чтобы убедиться в его соответствии требованиям. Это, безусловно, увеличивает затраты, но позволяет избежать гораздо больших проблем в дальнейшем.

Технологии формования: литье, экструзия, прессование – выбор за вами

Существует множество технологий формования изделий из пластика: литье под давлением, экструзия, прессование, выдувное формование и так далее. Выбор подходящей технологии зависит от формы изделия, объема производства и требуемых характеристик. Литье под давлением – это хороший вариант для массового производства сложных деталей, а экструзия – для производства длинномерных профилей, таких как трубы и профили. Мы в основном используем литье под давлением, так как наша продукция – это стальные конструкции с пластиковыми элементами, требующие высокой точности и повторяемости.

Но даже при использовании продвинутых технологий, важно правильно настроить параметры процесса. Температура, давление, скорость охлаждения – все эти факторы оказывают влияние на качество изделия. Например, слишком высокая температура может привести к деформации материала, а слишком низкая – к образованию трещин. Поэтому, необходимо тщательно контролировать все параметры и постоянно проводить корректировки. Это требует опыта и квалификации персонала.

Автоматизация производства: необходимость или роскошь?

Автоматизация производства – это, конечно, тренд современности. Но не стоит автоматизировать все подряд. Не всегда автоматизация – это выход. Например, для небольшого производства автоматизированная линия может оказаться нерентабельной. Важно просчитать все затраты и определить, какие этапы производства можно автоматизировать, чтобы получить максимальную выгоду. Мы постепенно автоматизируем некоторые этапы нашей работы, но пока стараемся сохранять гибкость, чтобы адаптироваться к изменяющимся требованиям рынка.

Проблемы и решения: реальный опыт

На протяжении многих лет работы мы сталкивались с различными проблемами. Например, часто возникают проблемы с адгезией пластика к металлу. Это связано с различием в тепловых свойствах двух материалов. Для решения этой проблемы мы используем специальные грунтовки и клеи, которые обеспечивают надежное сцепление между пластиком и металлом. Еще одна проблема – это деформация изделий при высыхании. Это связано с усадкой пластика при охлаждении. Для уменьшения усадки мы используем специальные добавки и контролируем процесс охлаждения.

Минимизация отходов: экологическая ответственность

Разумеется, нельзя не говорить об экологической стороне вопроса. Производство продукции из пластика неизбежно связано с образованием отходов. Поэтому, необходимо принимать меры для минимизации их образования и переработки. Мы стараемся максимально эффективно использовать сырье, избегать брака и перерабатывать отходы. Кроме того, мы активно сотрудничаем с компаниями, занимающимися переработкой пластиковых отходов.

Перспективы развития: новые материалы, новые технологии

Индустрия производства продукции из пластика постоянно развивается. Появляются новые материалы, новые технологии, новые возможности. Например, сейчас активно разрабатываются биоразлагаемые пластики, которые могут заменить традиционные полимеры. Также, разрабатываются новые технологии формования, которые позволяют создавать более сложные и функциональные изделия. Мы следим за этими тенденциями и постоянно внедряем новые технологии в наше производство.

Например, недавно мы начали экспериментировать с использованием поликарбоната, который обладает высокой прочностью и термостойкостью. Пока результаты показывают себя хорошо, но требуется еще дополнительное тестирование. Будем продолжать исследовать новые материалы и технологии, чтобы оставаться конкурентоспособными на рынке.

Что дальше?

В заключение хочу сказать, что производство продукции из пластика – это непростое, но интересное дело. Требует знаний, опыта, квалификации и постоянного стремления к совершенству. Не стоит недооценивать сложность этого процесса и не стоит экономить на качестве сырья и оборудования. Только тогда можно добиться успеха в этой области.

Если у вас возникнут вопросы, пишите нам на https://www.hx-plastic.ru. Мы будем рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные изделия, изготовленные методом литья под давлением

Индивидуальные изделия, изготовленные методом литья под давлением -

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

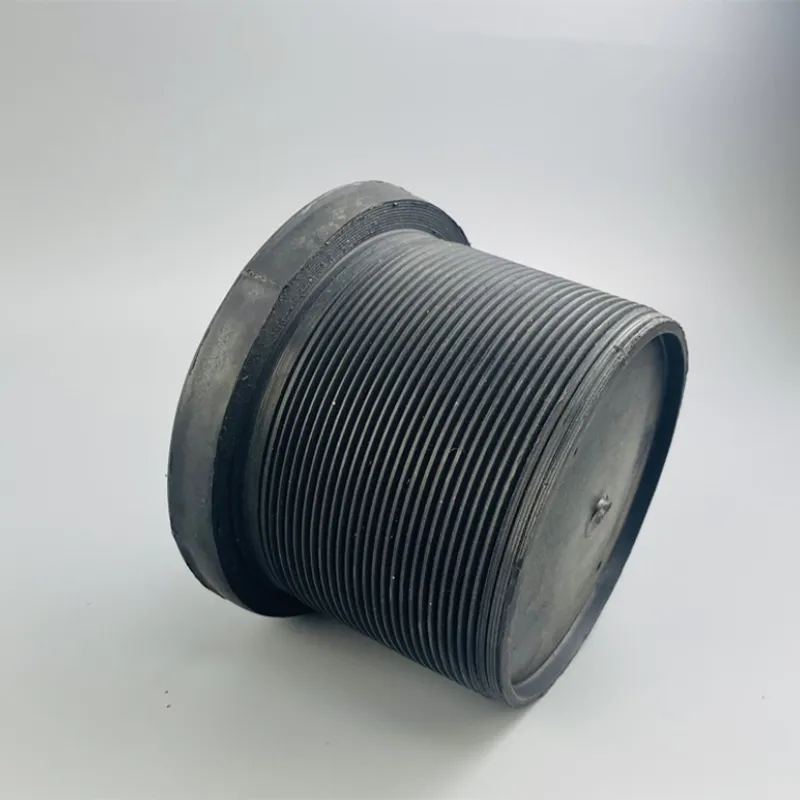

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Пластиковый поддон

Пластиковый поддон -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Крышка для торца углеродистой стальной трубы

Крышка для торца углеродистой стальной трубы