Производство садовой мебели из пластика

Давайте начистоту. Когда говорят о производство садовой мебели из пластика, часто всплывает образ дешевой, непрочной штуковины. И, честно говоря, раньше я тоже так думал. Но опыт, накопленный за годы работы в этой сфере, показал, что это совершенно не так. Рынок мебели для сада из полимеров стремительно меняется, появляются новые технологии, материалы, и качество становится вполне достойным. В этой статье я постараюсь поделиться своими наблюдениями, рассказать о реальных сложностях и перспективах, а также о тех ошибках, которые стоит избегать. Хочется показать не идеальную картинку, а живую реальность, с ее плюсами и минусами.

Почему пластик в садовой мебели – это не только о цене

Раньше основным мотивом использования пластика был низкий ценник. Это, безусловно, важный фактор, но он не единственная причина. Пластик устойчив к влаге, ультрафиолету, не гниет, не требует сложного ухода. Это огромный плюс для садовой мебели, которая подвергается постоянному воздействию непогоды. И, что не менее важно, современные полимерные материалы обладают отличной прочностью и долговечностью. Например, полипропилен – очень распространенный материал, но сейчас активно используются и полиэтилен, полиамид, а также композитные материалы на основе древесных волокон. Вопрос в том, как правильно подобрать материал для конкретного изделия и для каких условий эксплуатации оно будет предназначено.

Один из самых больших мифов – это 'пластик быстро ломается'. Это, как правило, касается низкокачественного продукта. Мы как-то работали с одним производителем, который использовал очень дешевый пластик, и вся его продукция разваливалась буквально через год-два. Но есть и производители, которые используют качественные полимеры, прошедшие все необходимые испытания, и их мебель служит годами. Это уже совсем другая история, и она требует серьезных инвестиций в материалы и технологии.

Сложности в производство садовой мебели из пластика: от разработки до реализации

Процесс производства садовой мебели из пластика – это не просто литье в форму. Начинается все с разработки дизайна, выбора материала, проектирования технологического процесса. Важно учитывать не только эстетические характеристики, но и функциональность, эргономику, а также экологичность. Например, при производстве уличной мебели, должна быть предусмотрена возможность утилизации или переработки материалов. Это становится все более важным требованием со стороны потребителей и законодательства.

Еще одна проблема – это сложность изготовления деталей сложной формы. Пластик может деформироваться при литье, поэтому требуется точное проектирование и использование специализированного оборудования. Мы как-то столкнулись с проблемой деформации спинок стульев при производстве из полипропилена. Пришлось пересмотреть технологический процесс и использовать специальную систему охлаждения формы. В итоге, проблема была решена, и мебель стала выглядеть идеально.

Примеры успешных и неудачных проектов

У нас был интересный проект по производству линейки садовой мебели для одного из сетевых магазинов. Заказчик хотел получить недорогую, но качественную мебель с современным дизайном. Мы разработали несколько моделей, используя полиэтилен высокой плотности. Процесс производства был налажен, и мебель была выпущена в достаточном количестве. Первые продажи были очень успешными, и мебель быстро раскупалась. Но через несколько месяцев мы получили жалобы на сколы и царапины на поверхности. Пришлось провести анализ причин и выяснилось, что использованный пластик не обладает достаточной устойчивостью к механическим повреждениям. Нам пришлось заменить его на более прочный полиамид, и тогда проблема была решена.

А вот еще один пример – производство комплекта мебели для ресторана. Заказчик хотел получить мебель, которая бы выдерживала интенсивное использование и была устойчива к воздействию различных факторов окружающей среды. Мы использовали композитные материалы на основе древесных волокон и полипропилена. Мебель получилась очень прочной и долговечной, она выдерживала любые нагрузки и не боялась дождя, солнца и снега. Пользователи остались очень довольны, и заказчик заказал еще одну партию.

Какие технологии сейчас актуальны?

Сейчас активно развивается технология ротационного литья, которая позволяет изготавливать детали сложной формы с высокой точностью. Также популярно использование экструзионного профилирования для производства линейных элементов, таких как стулья и скамейки. И, конечно, не стоит забывать о 3D-печати, которая позволяет создавать уникальные дизайнерские решения.

Экологичность и устойчивое развитие

Вопрос экологичности становится все более актуальным. Сейчас многие производители используют переработанный пластик или материалы на основе биоразлагаемых полимеров. Мы как-то экспериментировали с использованием полиэтилена, полученного из растительного сырья. Получилось неплохо, но пока стоимость такого материала достаточно высока. В будущем, я думаю, это станет более доступным и популярным.

Важно также учитывать возможность утилизации или переработки продукции. Мы стараемся использовать материалы, которые можно легко переработать, и разрабатывать конструкции, которые можно разобрать на отдельные детали для дальнейшего использования. Это не просто модный тренд, это необходимость для сохранения окружающей среды.

Перспективы производство садовой мебели из пластика

Я уверен, что рынок мебели для сада из пластика будет продолжать расти. Появляются новые материалы, технологии, дизайн, которые позволяют создавать мебель, которая не только красивая и удобная, но и долговечная и экологичная. Потребители становятся все более требовательными, и производители вынуждены идти на новые компромиссы. В этом и заключается вызов для нас, как для специалистов. Надо постоянно совершенствоваться, искать новые решения и не бояться экспериментировать.

ООО Чэнду Хойсинь Пластиковые стальные конструкции [https://www.hx-plastic.ru/](https://www.hx-plastic.ru/) работает на рынке производство садовой мебели из пластика более 20 лет. Мы постоянно следим за новыми тенденциями и используем передовые технологии, чтобы предлагать нашим клиентам лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб -

Защитная крышка для стальных труб

Защитная крышка для стальных труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Стальное разделительное кольцо для труб

Стальное разделительное кольцо для труб -

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Внутренняя защитная заглушка для стальных труб

Внутренняя защитная заглушка для стальных труб -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

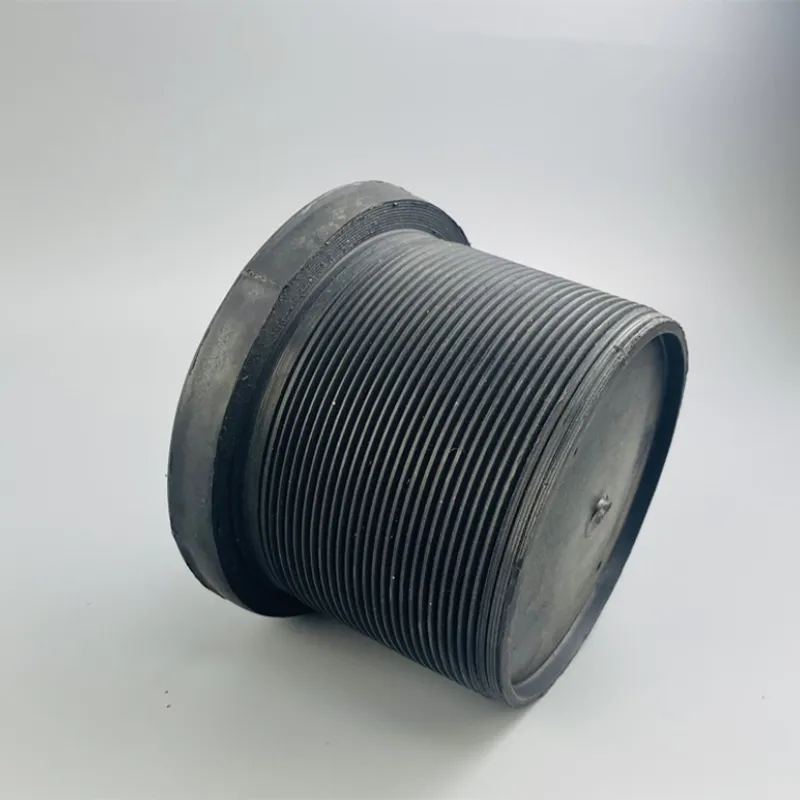

Резьбовая защита

Резьбовая защита -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов

Связанный поиск

Связанный поиск- Органайзер для инструментов в ящик стола

- Ведро металлическое с крышкой 10

- Производство промышленного пластика

- Ведро 3 л с крышкой

- Пластиковые корзины для хранения вещей

- Пластиковая корзина 100 литров

- Органайзеры для школьного стола

- Пластиковый поддон под холодильник

- Ящик пластиковый прочный с крышкой

- Набор контейнеров для хранения в холодильнике