Производство тары из пластика

Все часто говорят о производстве тары из пластика как о быстрорастущей отрасли. И это правда, рынок действительно бурлит. Но, знаете, часто забывают, что за красивой упаковкой стоит серьезная инженерная работа, постоянное совершенствование процессов и, конечно, умение работать с материалами. С первого раза редко получается идеально – много проб, ошибок, поиска оптимальных решений. Это не просто литье пластика, это целая система.

Исходные материалы и их выбор

Первый и, пожалуй, самый важный этап – выбор сырья. Тут сразу возникает куча вопросов: какой полимер использовать – ПЭТ, ПНД, ПВХ, полипропилен? Каждый из них имеет свои особенности, свои плюсы и минусы. ПЭТ – прочный, прозрачный, подходит для напитков. ПНД – устойчив к химическим веществам, идеально для пищевых продуктов. А вот ПВХ, хоть и более дешевый, уже не так популярен из-за экологических соображений. Мы, например, долго выбирали между ПНД и полипропиленом для производства контейнеров для строительных материалов. Полипропилен оказался более гибким, но ПНД лучше справляется с влагой – а это для строительных материалов критично. Это постоянный компромисс, и выбор зависит от конкретного продукта и условий его эксплуатации. Без глубокого понимания свойств каждого полимера тут не обойтись.

Иногда встречаются интересные решения с использованием вторичного сырья. Это, конечно, плюс для экологии, но требует особого контроля качества. Вторичное сырье может содержать примеси, которые негативно повлияют на свойства готового продукта. Как-то раз мы столкнулись с партией переработанного ПЭТ, которая оказалась сильно окрашена. Пришлось ее отбраковывать – не хотелось рисковать качеством готовой продукции. Сейчас существуют технологии очистки вторичного сырья, но они еще не идеальны и требуют дополнительных затрат.

Контроль качества входного сырья – это обязательный этап. Мы используем лабораторные испытания для проверки вязкости, плотности, содержания влаги и других параметров. Иначе рискуешь получить брак на производстве, а это прямые убытки. Кстати, часто заказы приходят с требованием использования определенных марок полимеров от конкретных поставщиков. Это связано с тем, что разные поставщики могут предлагать сырье разного качества, даже если они соответствуют одним и тем же стандартам.

Технологии производства: литье под давлением и экструзия

Основными методами производства тары из пластика являются литье под давлением и экструзия. Литье под давлением используется для производства крышек, бутылок, контейнеров сложной формы. Экструзия – для производства пленок, профилей, труб. Оба метода имеют свои преимущества и недостатки. Литье под давлением позволяет получать детали высокой точности и прочности, но требует больших инвестиций в оборудование. Экструзия – более экономичный метод, но детали получаются менее прочными и точными.

Мы в основном используем литье под давлением для производства пластиковых контейнеров для различных отраслей. Наше оборудование – это современные литьевые машины с автоматизированной системой управления. Автоматизация позволяет повысить производительность, снизить количество брака и сократить затраты на рабочую силу. Но, конечно, нужен квалифицированный персонал для обслуживания и настройки оборудования. Как-то раз возникла проблема с перегревом литьевой головки. Пришлось вызывать специалистов из сервисного центра – это стоило нам нескольких часов простоя.

Очень важно правильно проектировать пресс-формы. От конструкции пресс-формы зависит качество готовой детали. Мы работаем с опытными инженерами-конструкторами, которые разрабатывают пресс-формы с учетом свойств используемого полимера и требований к готовому продукту. Например, для производства контейнеров для пищевых продуктов пресс-формы должны быть изготовлены из специальной стали с антипригарным покрытием.

Оптимизация производственных процессов

Постоянная оптимизация производственных процессов – это залог успеха в производстве тары из пластика. Мы используем различные методы, такие как Lean Manufacturing и Six Sigma, для повышения эффективности, снижения затрат и сокращения сроков производства. Это включает в себя оптимизацию логистики, автоматизацию процессов, улучшение контроля качества.

Мы ввели систему мониторинга энергопотребления на производстве. Это позволило нам выявить неэффективные участки и снизить затраты на электроэнергию. Кроме того, мы оптимизировали процесс утилизации отходов производства – это не только экологически ответственно, но и позволяет сэкономить деньги. Высокотехнологичная переработка отходов дает возможность повторно использовать материалы, что, безусловно, влияет на рентабельность.

Иногда кажутся незначительными вещи, но они могут существенно повлиять на общую эффективность производства. Например, оптимизация маршрутов перемещения материалов и готовой продукции. Это позволяет сократить время на транспортировку и снизить риск повреждения. Внедрение ERP-системы позволило нам автоматизировать многие процессы и получить более точную информацию о состоянии производства. Без современных информационных технологий сложно эффективно управлять производством тары из пластика в современном мире.

Контроль качества готовой продукции

Последний, но не менее важный этап – контроль качества готовой продукции. Мы используем различные методы контроля, такие как визуальный осмотр, измерение размеров, испытания на прочность, герметичность и химическую стойкость.

Мы применяем статистические методы контроля качества для выявления причин брака и предотвращения его повторения. Анализ данных позволяет нам определить наиболее проблемные участки производства и принять меры по их устранению. Например, мы регулярно проводим анализ причин брака при литье под давлением. Это позволяет нам выявить ошибки в настройке оборудования или в качестве сырья.

Контроль качества – это не только проверка готовой продукции, но и контроль качества на всех этапах производства. Мы используем систему документирования для отслеживания всех этапов производства и контроля качества. Это позволяет нам быстро выявить и устранить причины брака. Важно отметить, что современные методы контроля качества позволяют выявлять дефекты, которые не видны невооруженным глазом. Это требует использования специализированного оборудования и квалифицированного персонала.

Перспективы развития

Производство тары из пластика продолжает развиваться, появляются новые технологии и новые материалы. В будущем ожидается увеличение спроса на экологически чистую упаковку. Мы планируем инвестировать в разработку и производство биоразлагаемой упаковки из растительных материалов. Это позволит нам снизить негативное воздействие на окружающую среду и соответствовать требованиям рынка.

Также мы планируем расширять ассортимент продукции и предлагать клиентам более широкий выбор решений. Например, мы планируем разрабатывать и производить упаковку для сложных и нестандартных продуктов. Это требует тесного сотрудничества с клиентами и глубокого понимания их потребностей. Мы видим будущее производства тары из пластика в разработке индивидуальных решений для каждого клиента.

Автоматизация и цифровизация – это тенденции, которые будут определять развитие отрасли в ближайшие годы. Мы планируем внедрять новые цифровые технологии на всех этапах производства. Это позволит нам повысить эффективность, снизить затраты и улучшить качество продукции. И конечно, важно постоянно учиться и совершенствовать свои навыки, чтобы идти в ногу со временем. Мы с командой постоянно посещаем отраслевые выставки и конференции, чтобы быть в курсе последних тенденций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

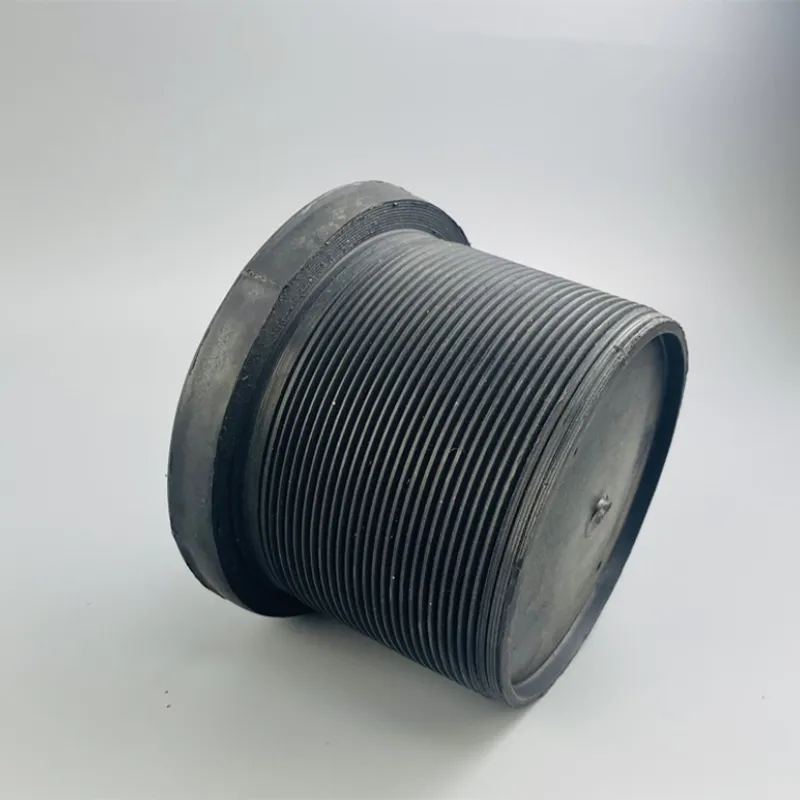

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Защитное устройство для крупногабаритных стальных труб

Защитное устройство для крупногабаритных стальных труб -

Защитная заглушка от коррозии для труб

Защитная заглушка от коррозии для труб -

Тара оборотная

Тара оборотная -

Пластиковое ведро

Пластиковое ведро -

Пластиковая заглушка для стальных труб

Пластиковая заглушка для стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитная крышка для стальных труб

Защитная крышка для стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие

Связанный поиск

Связанный поиск- 3 литровое ведро с крышкой

- Производство прозрачного пластика

- Коробка для хранения в спальню

- Купить ведро 5 л с крышкой

- Пластиковые контейнеры для хранения оптом

- Пластиковый поддон для фруктов

- Ведро 10л пластик с крышкой

- Ведро с крышкой 10л купить

- Модель железнодорожных путей из сплава

- Ведро мерное с крышкой 10 л