Производство холодного пластика

Многие начинающие предприниматели, задумываясь о производстве холодного пластика, сразу видят в этом простой и дешевый способ получить прибыль. Как будто достать материал и просто 'сжать' его – вот и вся задача, кажется. На деле же, как показывает практика, всё гораздо сложнее. В этой статье я поделюсь своим опытом, основанным на многолетней работе в этой сфере, расскажу о распространенных ошибках и попытаюсь дать реалистичную оценку потенциала этого направления. Не ждите чудес, здесь нужна точность и понимание процессов. Попробуем разобраться, что действительно работает, а что – это просто красивая картинка.

Что такое 'холодный пластик' на самом деле?

Прежде всего, важно понимать, что под термином 'холодный пластик' часто подразумевают нечто однородное, а на самом деле это широкий спектр материалов и технологий. Обычно речь идёт о термопластах, которые подвергаются механической обработке при комнатной или слегка повышенной температуре. Но вот какие именно термопласты – это уже другой вопрос. Полипропилен, полиэтилен высокой плотности, полиамид – каждый требует своего оборудования и подхода к обработке. Нельзя взять просто 'пластик' и сказать, что делаешь холодное формование. Это как говорить, что 'автомобиль' – это просто транспортное средство. Конечно, верно, но это слишком упрощенно.

И вот еще: часто возникает путаница между холодным формованием и другими методами, вроде экструзии или литья под давлением. Холодное формование подразумевает, что форма, в которую нужно ввести материал, не нагревается, или нагревается минимально. Это отличает его от, скажем, литья под давлением, где материал под высоким давлением заливается в нагретую форму. В производстве холодного пластика основная задача – формирование детали непосредственно из уже готового термопластичного материала, часто с использованием специализированных прессов, экструдеров или термопластичных преформ.

Вспомните, например, производство кронштейнов для крепления кабелей. Часто используются готовые полипропиленовые прутки, которые подвергаются холодной экструзии и формовке, чтобы получить нужную форму. Это и есть пример производства холодного пластика, где температура материала не играет решающей роли, а важна только точность и геометрия изделия.

Оборудование и его выбор

Выбор оборудования – это, пожалуй, один из самых важных этапов. Здесь важны не только цена, но и надежность, точность и возможность работы с различными типами пластика. Существуют различные виды оборудования для производства холодного пластика: прессы гидравлические, прессы механические, экструдеры для формования профилей, станки для холодной резки и фрезеровки.

Я помню, как начинали, пытались сэкономить на оборудовании, купили подержанный пресс. Потом поняли – это был просчет. Он быстро сломался, требовал постоянного ремонта, а качество изделий было нестабильным. Лучше сразу вложиться в более качественное оборудование, которое прослужит дольше и обеспечит стабильный результат. Хотя, конечно, здесь нужно просчитывать рентабельность, особенно на начальном этапе. Разумный компромисс – вот что нужно искать.

Не стоит забывать про инструменты для обработки. Для производства холодного пластика нужны специальные инструменты: режущие инструменты, сверла, фрезы, штампы. От их качества и точности зависит качество готовых деталей. И это тоже – инвестиции.

Проблемы и трудности, с которыми сталкиваются в производстве

Давайте начистоту – производство холодного пластика не лишено проблем. Во-первых, это качество сырья. От качества пластика напрямую зависит качество готовых изделий. Нужно работать только с проверенными поставщиками, которые предоставляют сертификаты соответствия и гарантируют стабильность характеристик.

Во-вторых, это точность. Детали, изготовленные холодным способом, должны соответствовать заданным размерам и требованиям. Любые отклонения могут привести к браку. Поэтому необходимо использовать современное оборудование и тщательно контролировать процесс производства.

В-третьих, это технологичность. Не все детали можно изготовить холодным способом. Некоторые конструкции требуют более сложных технологий, таких как литье под давлением или экструзия. Важно правильно оценивать технологическую возможность изготовления детали холодным способом, чтобы избежать ненужных затрат.

Пример из практики: изготовление автомобильных деталей

Мы однажды занимались производством декоративных элементов интерьера для автомобилей. Изначально планировали использовать холодную формовку полипропилена. Но после нескольких пробных партий выяснилось, что материал недостаточно прочный и легко деформируется при эксплуатации. Пришлось переходить на другой тип пластика – полиамид, который более устойчив к высоким температурам и механическим воздействиям. Этот опыт научил нас важности правильного выбора материала и технологической проработки изделия.

Более того, мы столкнулись с проблемой адгезии – сложно было обеспечить надежное сцепление между различными элементами конструкции. Потребовались дополнительные технологические решения, например, использование специальных клеев и нанесение грунтовочного слоя.

И вот еще: клиенты, которые заказывали эти детали, настаивали на определенной цветовой гамме. И тут понадобились специальные пигменты и технологии окрашивания, которые также требовали дополнительных затрат и знаний.

Перспективы развития

Несмотря на все трудности, производство холодного пластика имеет хорошие перспективы развития. С ростом спроса на пластиковые изделия, особенно в автомобильной промышленности, строительстве и медицине, растет и спрос на технологии холодного формования.

Развитие новых материалов и технологий, таких как 3D-печать из пластика, открывает новые возможности для производства холодного пластика. Это позволяет создавать детали сложной формы с высокой точностью и минимальными затратами. Например, сейчас все чаще применяют технологии, где после холодной формовки добавляются элементы, полученные путем 3D-печати.

И конечно, автоматизация производства – это еще одна важная тенденция. Автоматизация позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. В нашей компании сейчас активно внедряются роботизированные линии для автоматизации процессов формовки и обработки.

Заключение

Подводя итог, хочется сказать, что производство холодного пластика – это не просто про 'сжатие пластика'. Это целая индустрия, которая требует знаний, опыта и постоянного совершенствования. Это не способ быстрого обогащения, а сложный и многогранный процесс, требующий тщательного планирования, грамотного выбора оборудования и материалов, а также постоянного контроля качества. Не стоит недооценивать сложности, которые могут возникнуть. Но при правильном подходе, это вполне перспективное и прибыльное направление.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные изделия, изготовленные методом литья под давлением

Индивидуальные изделия, изготовленные методом литья под давлением -

Пластиковая крышка с резьбой

Пластиковая крышка с резьбой -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитный кожух для кромки стальной трубы

Защитный кожух для кромки стальной трубы -

Стальное разделительное кольцо для труб

Стальное разделительное кольцо для труб -

Пластиковый поддон

Пластиковый поддон -

LDPE полиэтиленовая круглая заглушка для труб

LDPE полиэтиленовая круглая заглушка для труб -

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

Пластиковая заглушка для водяного насоса

Пластиковая заглушка для водяного насоса -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Круглая пластиковая защитная крышка для торца трубы

Круглая пластиковая защитная крышка для торца трубы -

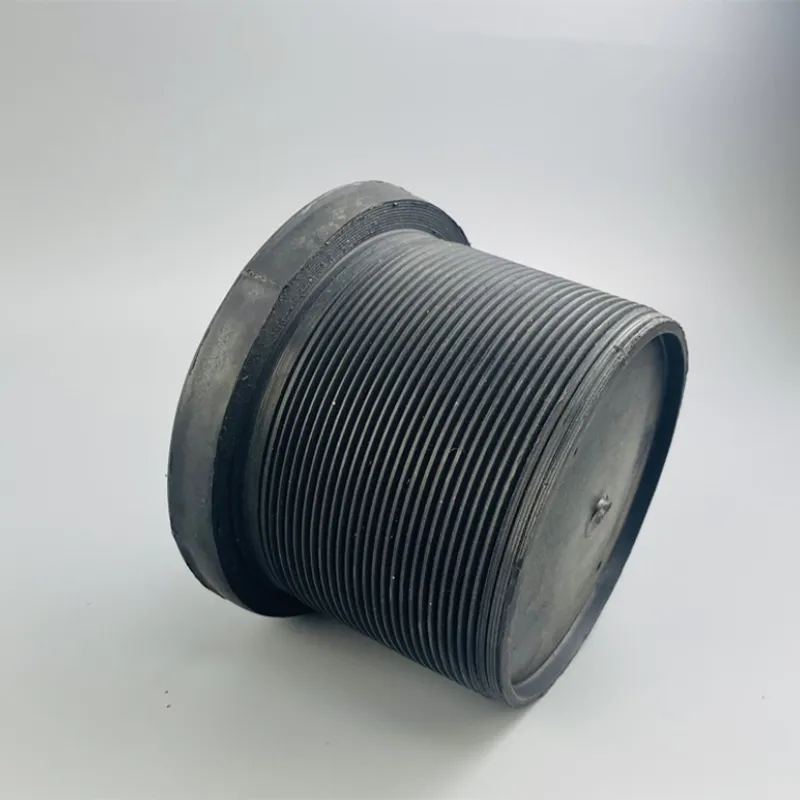

Резьбовая защита

Резьбовая защита

Связанный поиск

Связанный поиск- Ведро с качающейся крышкой

- Контейнер пластиковый для хранения инструментов

- Лента контейнеры для хранения

- Теплый контейнер для хранения

- Корзина пластиковая для хлеба

- Контейнер для хранения 36 литров

- Производство пластика процесс

- Ведро с крышкой на дверцу

- Пластиковый поддон кухня

- Коробка для хранения для верхних полок