Сделать пластиковый поддон

В последнее время наблюдается повышенный интерес к пластиковым поддонам. И это неудивительно – они легче, устойчивее к гниению, чем деревянные, и гораздо практичнее в логистике. Многие считают, что это просто взять лист пластика и склеить, но это, как правило, ошибка. Процесс изготовления – он комплексный, и от многих факторов зависит конечный результат. Попробую поделиться опытом, который мы накопили в ООО Чэнду Хойсинь Пластиковые стальные конструкции за годы работы в этой сфере. Мы не просто производим поддоны, мы постоянно экспериментируем и ищем оптимальные решения.

Выбор материала – фундамент качества

Первое и самое важное – это выбор полимера. Вот тут начинается самое интересное. Самый распространенный вариант – полиэтилен высокой плотности (HDPE). Он прочный, устойчивый к ударам, хорошо переносит влагу и агрессивные среды. Но для разных задач требуются разные марки. Например, для поддонов, которые будут использоваться на складах и в транспортных средствах, подойдет HDPE с добавлением антиоксидантов и УФ-стабилизаторов. Это повышает его долговечность. Иногда используют полипропилен (PP), он более гибкий и устойчив к высоким температурам, но менее прочный, чем HDPE. Важно понимать, какое назначение у поддона, какой вес груза он должен выдерживать, в каких условиях будет эксплуатироваться. У нас часто встречаются запросы на поддоны для пищевой промышленности, где особенно строгие требования к гигиеничности и безопасности. В таких случаях мы используем специальные марки HDPE, соответствующие санитарным нормам.

Не стоит забывать и о вторичном сырье. Использование переработанного пластика – это экологично и экономично. Но тут нужно быть внимательным. Качество вторичного сырья может сильно отличаться, и это может негативно сказаться на свойствах готового продукта. Мы строго контролируем качество сырья, чтобы избежать проблем с прочностью и долговечностью пластиковых поддонов.

Технологии изготовления: литье под давлением vs экструзия

Существуют два основных способа производства пластиковых поддонов: литье под давлением и экструзия. Литье под давлением – это когда расплавленный пластик заливается в форму под высоким давлением, где он затвердевает. Этот способ позволяет получать изделия сложной формы с высокой точностью. Это самый распространенный метод для производства однокомпонентных поддонов. У нас в цеху есть несколько литьевых машин разной мощности, что позволяет нам производить поддоны различного размера и грузоподъемности. Литье под давлением – это более дорогостоящий способ, но он обеспечивает более высокое качество и долговечность. Но нужно учитывать стоимость пресс-форм. Для каждого типа поддона нужна своя пресс-форма, и ее изготовление может быть довольно затратным.

Экструзия – это когда расплавленный пластик продавливается через фильеру, формируя профиль. Этот способ используется для производства длинных изделий, таких как трубы или листы. Для производства поддонов методом экструзии обычно используют пластиковые листы, которые затем склеиваются или свариваются. Этот способ дешевле, чем литье под давлением, но качество готового продукта может быть ниже. Мы редко используем экструзию для производства пластиковых поддонов, потому что литье под давлением дает более качественные и долговечные изделия.

Сборка и усиление конструкции

Часто пластиковые поддоны собираются из отдельных деталей, таких как боковые стенки, дно и ножки. Сборка может производиться с помощью клея, болтов или механических соединений. Важно, чтобы соединения были прочными и герметичными, чтобы поддон мог выдерживать большие нагрузки. Мы используем различные типы соединений, в зависимости от назначения поддона и требуемой грузоподъемности. Для усиления конструкции можно использовать дополнительные элементы, такие как ребра жесткости или пластины. Это особенно важно для поддонов, которые будут использоваться для транспортировки тяжелых грузов. В некоторых случаях применяют сварку, но это требует специального оборудования и квалифицированных специалистов.

Один из распространенных вопросов, который нам задают – как обеспечить устойчивость пластиковых поддонов при неравномерной загрузке? Ответ прост – правильно спроектированная конструкция и использование ребер жесткости. Мы всегда учитываем эти факторы при проектировании поддонов, чтобы гарантировать их надежность и долговечность.

Типичные ошибки при изготовлении

Я повидал всякое. Одна из самых распространенных ошибок – это недостаточная толщина стенок. Это приводит к тому, что поддон деформируется под нагрузкой. Еще одна ошибка – это неправильный выбор полимера. Если полимер не подходит для конкретных условий эксплуатации, то поддон быстро разрушается. Ну и конечно, некачественная сборка. Если соединения между деталями слабые, то поддон не выдерживает нагрузки. Мы всегда тщательно проверяем все этапы производства, чтобы избежать этих ошибок.

Еще один момент, который часто упускают из виду – это необходимость обработки поверхности поддона. Необработанная поверхность может быть шероховатой и царапаться. Обработка поверхности улучшает внешний вид поддона и предотвращает повреждения груза. Мы используем различные методы обработки поверхности, такие как полировка или нанесение защитного покрытия.

Контроль качества и гарантии

Качество – это наше главное приоритет. Мы проводим строгий контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готового продукта. Мы используем современное оборудование для контроля толщины стенок, прочности соединений и других важных параметров. Все наши пластиковые поддоны проходят испытания на соответствие требованиям безопасности и качества. Мы предоставляем гарантию на нашу продукцию, чтобы вы могли быть уверены в ее надежности и долговечности. ООО Чэнду Хойсинь Пластиковые стальные конструкции всегда готова к сотрудничеству и обсуждению индивидуальных решений.

Перспективы развития

Мы постоянно работаем над улучшением наших технологий и расширением ассортимента пластиковых поддонов. Мы изучаем новые материалы и разрабатываем новые конструкции, чтобы удовлетворить потребности наших клиентов. В частности, сейчас мы активно работаем над созданием поддонов с интегрированными датчиками для мониторинга состояния груза и условий транспортировки. Это позволит повысить безопасность и эффективность логистических операций. А также исследуем возможности использования 3D-печати для создания нестандартных деталей и компонентов поддонов. Это может значительно сократить сроки изготовления и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наружный защитный кожух для стальных труб

Наружный защитный кожух для стальных труб -

Круглая пластиковая защитная крышка для торца трубы

Круглая пластиковая защитная крышка для торца трубы -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитная крышка для нержавеющих труб

Защитная крышка для нержавеющих труб -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Защитное устройство для крупногабаритных стальных труб

Защитное устройство для крупногабаритных стальных труб -

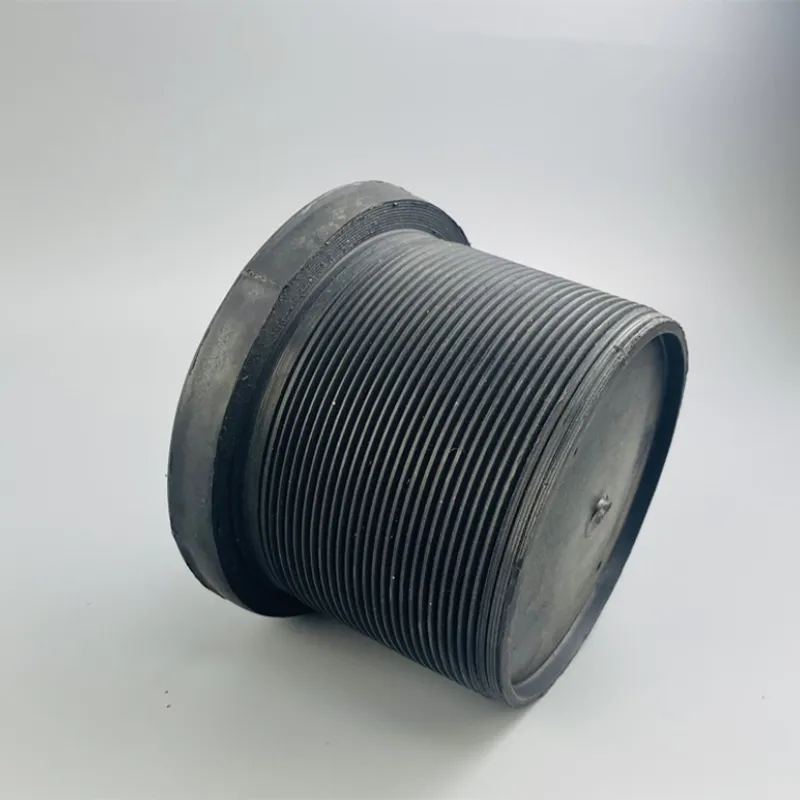

Резьбовая защита

Резьбовая защита -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб

Связанный поиск

Связанный поиск- Производство литейного пластика

- Роликовый массажер для тела купить

- Ведро пластиковое под мусор

- Вешалка для брюк черная

- Ведро с крышкой бу купить

- Производство упаковки из пластика

- Контейнер для хранения с герметичной крышкой

- Корзина пластиковая выдвижная

- Ведро с откидной крышкой

- Мусорное ведро с нажимной крышкой