Схема производства пластика

Схема производства пластика – тема, которая может показаться простой на первый взгляд, но на практике упрямо полна нюансов. Часто вижу в работе оптимистов, уверенных, что достаточно смешать ингредиенты и все получится. Ошибочно. Здесь гораздо больше химии, физики и инженерной мысли, чем кажется. Понимаю, что это звучит как банальность, но эта наивность приводит к огромным проблемам в конечном итоге. Не хочу вдаваться в теоретические рассуждения о полимеризации – это хорошо известно, я говорю о реальных сложностях, с которыми сталкиваешься при масштабировании производства.

Исходные материалы и их влияние

Выбор исходного сырья – это фундамент. Мы, в ООО Чэнду Хойсинь Пластиковые стальные конструкции (https://www.hx-plastic.ru), часто сталкиваемся с проблемами, связанными с качеством полимеров. Поставщики, особенно в первые годы работы, предлагали разные варианты полиэтилена, полипропилена... и вот тут начинается самое интересное. Не всякий полиэтилен одинаково полезен для производства, скажем, профилей для окон. Размер частиц, степень кристалличности, содержание примесей – все это напрямую влияет на конечные свойства изделия: прочность, устойчивость к ультрафиолету, долговечность. Однажды мы потратили кучу времени и денег на отладку производства, а потом выяснилось, что проблема была в дешевом, некачественном сырье. Это урок, который помним до сих пор.

И еще один момент: рециклированный пластик. Сейчас это очень трендовая тема, и мы, конечно, рассматриваем возможность его использования. Но тут нужно быть очень осторожным. Не весь переработанный пластик подходит для вторичной переработки. Качество может сильно варьироваться, и даже тщательная очистка не всегда помогает избавиться от загрязнений. Использование рецикла без должной подготовки может привести к дефектам готовой продукции, что, в свою очередь, негативно скажется на репутации компании. Мы проводили эксперименты с использованием переработанного полипропилена для производства контейнеров, и результат был... неоднозначным. Прочность была ниже ожидаемой, а цвет не всегда соответствовал требованиям заказчика.

Разновидности полимеров и их применение

Ключевым моментом является понимание особенностей каждого вида полимера. Полиэтилен (ПЭ) может быть различной плотности – HDPE (высокой плотности), LDPE (низкой плотности), LLDPE (линейно-линейной низкой плотности). Каждый из них имеет свои преимущества и недостатки. HDPE более прочный и устойчив к химическим веществам, поэтому используется для производства емкостей и баков. LDPE более гибкий и прозрачный, поэтому подходит для производства пленки и пакетов. LLDPE сочетает в себе преимущества HDPE и LDPE, поэтому широко используется в производстве упаковки.

Полипропилен (ПП) характеризуется хорошей термостойкостью и химической стойкостью. Он используется для производства различных изделий, от контейнеров и канистр до автомобильных деталей и текстильных изделий. Поливинилхлорид (ПВХ) – это еще один популярный полимер, который широко используется в строительстве, производстве труб, окон и дверей. Но важно помнить, что ПВХ содержит хлор, который при сжигании выделяет токсичные вещества. Поэтому при переработке ПВХ необходимо соблюдать специальные меры безопасности.

Особенное внимание следует уделить полистиролу (ПС). Он обладает хорошими теплоизоляционными свойствами и используется для производства упаковки, одноразовой посуды и изоляционных материалов. Но ПС сложнее перерабатывать, чем другие полимеры, и его переработка может приводить к образованию вредных веществ. Вот почему сейчас активно разрабатываются новые технологии переработки ПС, позволяющие снизить его негативное воздействие на окружающую среду.

Технологический процесс: от расплава до готового изделия

Сама схема производства пластика, как правило, состоит из нескольких основных этапов: подготовка сырья, экструзия, литье под давлением, термоформование, выдувное формование и т.д. Выбор конкретного метода зависит от типа пластика и требуемых свойств конечного изделия. Мы в ООО Чэнду Хойсинь Пластиковые стальные конструкции часто используем экструзию для производства профилей и труб. Это довольно простой и эффективный метод, но требует точного контроля температуры и давления.

Экструзия – это, по сути, процесс продавливания расплавленного пластика через фильеру определенной формы. Фильеру можно менять, чтобы получать профили разных форм и размеров. Проблема в экструзии, как правило, связана с неравномерностью расплава или с образованием дефектов на поверхности профиля. Это может быть вызвано, например, неправильной настройкой температуры или давления, или с недостаточным перемешиванием сырья.

Литье под давлением – это более сложный и дорогостоящий метод, но он позволяет получать изделия с высокой точностью и качеством. В процессе литья под давлением расплавленный пластик под высоким давлением впрыскивается в форму, где он охлаждается и затвердевает. Проблемы при литье под давлением могут быть связаны с дефектами формы, неправильной настройкой параметров литья, или с использованием неподходящего пластика. Например, если пластик слишком вязкий, он может не заполнить всю форму, что приведет к образованию пустот.

Контроль качества на каждом этапе

Контроль качества – это неотъемлемая часть любого производства. Мы используем различные методы контроля качества на каждом этапе технологического процесса. Например, контроль качества сырья, контроль качества расплава, контроль качества готового изделия. Для контроля качества расплава мы используем рефрактометр и вискозиметр. Для контроля качества готового изделия мы используем различные измерительные приборы, такие как штангенциркуль, микрометр, весы.

Особое внимание мы уделяем контролю качества поверхности изделий. Поверхность изделий должна быть гладкой и без дефектов. Для контроля качества поверхности мы используем микроскоп и другие оптические приборы. Мы также проводим испытания на прочность, устойчивость к ударам, устойчивость к ультрафиолетовому излучению и другие показатели. Эти испытания помогают нам убедиться, что изделия соответствуют требованиям заказчика и могут использоваться в различных условиях.

Автоматизация процессов контроля качества - перспективное направление. Использование машинного зрения для выявления дефектов на поверхности изделий, например, значительно повышает точность и скорость контроля. Мы сейчас рассматриваем возможность внедрения такой системы на нашем производстве.

Проблемы и их решение

Одна из самых распространенных проблем – это деформации изделий при охлаждении. Это происходит, когда пластик охлаждается неравномерно, что приводит к различным напряжениям внутри изделия. Для решения этой проблемы необходимо обеспечить равномерное охлаждение. Это можно сделать, например, с помощью специальных охлаждающих устройств или путем изменения конструкции формы.

Еще одна проблема – это образование трещин при эксплуатации. Трещины могут возникать из-за механических нагрузок, термического воздействия или воздействия химических веществ. Для предотвращения образования трещин необходимо использовать качественный пластик и правильно проектировать конструкцию изделия. Мы часто добавляем в пластик специальные добавки, которые повышают его ударную вязкость и устойчивость к трещинам.

Ну и конечно, экологические проблемы. Производство пластика оказывает значительное воздействие на окружающую среду. Мы стараемся минимизировать это воздействие, используя экологически чистые технологии и материалы. Мы также активно участвуем в программах по переработке пластика. ООО Чэнду Хойсинь Пластиковые стальные конструкции поддерживает инициативы по созданию замкнутого цикла производства пластика, когда отходы производства используются для производства новых изделий.

Заключение

Схема производства пластика – это сложный и многогранный процесс, который требует глубоких знаний и опыта. Важно не только понимать физико-химические свойства материалов, но и уметь правильно проектировать технологический процесс, контролировать качество продукции и решать возникающие проблемы. Мы постоянно работаем над совершенствованием наших технологий, чтобы производить качественные и экологически чистые изделия. И да, простое смешивание ингредиентов – это не выход.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

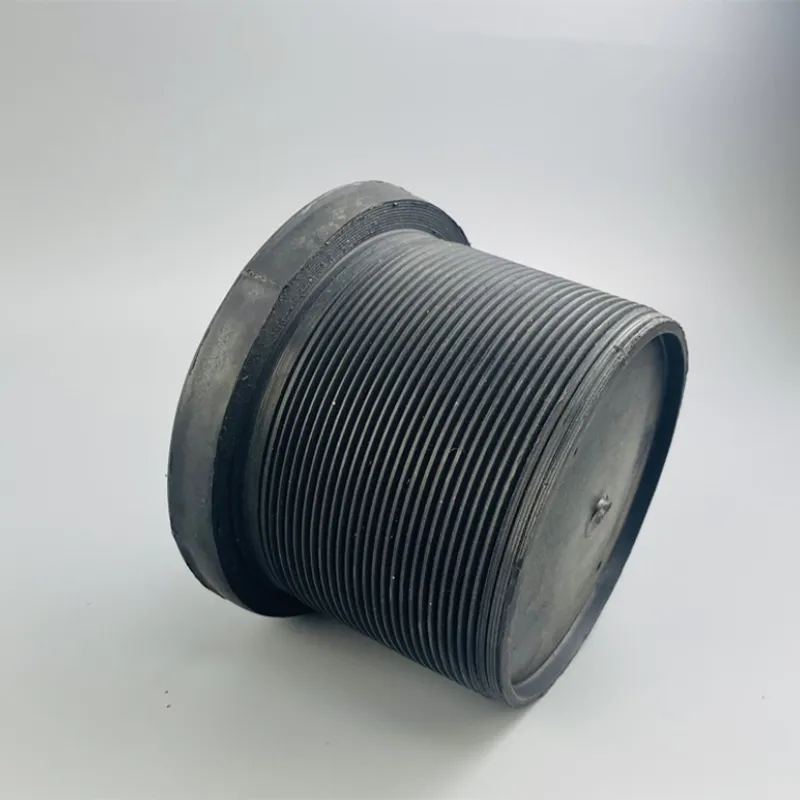

Резьбовая защита

Резьбовая защита -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Пластиковый поддон

Пластиковый поддон -

Наружный защитный кожух для стальных труб

Наружный защитный кожух для стальных труб -

Встраиваемый защитный элемент для труб

Встраиваемый защитный элемент для труб -

Защитная крышка для стальных труб

Защитная крышка для стальных труб -

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением

Связанный поиск

Связанный поиск- Акупрессурный коврик

- Тара пластиковая ведро крышкой

- Короб контейнер для хранения

- Технический контейнер для хранения

- Мусорное ведро белое с крышкой

- Ведро пищевое с крышкой 3 л

- Ведро пластиковое с крышкой 30 л

- Складные коробки для хранения вещей

- Массажный электрический коврик для стоп

- Контейнеры для хранения мелочей купить