Техпроцессы производства пластика

Техпроцессы производства пластика – тема, которая кажется простой на первый взгляд. В учебниках всё четко: полимеризация, экструзия, литье под давлением… Но реальность, как обычно, куда сложнее. Многие начинающие предприниматели, приходящие в эту сферу, недооценивают количество нюансов и сложностей, связанных с каждым этапом. Например, часто слышу: 'Ну, просто расплавил и залил!'. Это, конечно, упрощение. Проблема не в самой технологии, а в её грамотной реализации, в понимании влияния каждого параметра на конечный продукт. Я, как человек, который почти два десятилетия работает в этой области, убедился в этом на собственном опыте. Хочется поделиться некоторыми мыслями, которые, надеюсь, будут полезны.

От сырья до готового изделия: общий обзор

В общем смысле, процесс создания пластиковых изделий можно разделить на несколько основных этапов: подготовка сырья, формование (экструзия, литье, термоформование и т.д.), доводка и контроль качества. Каждый из этих этапов имеет свои особенности и требует определенного оборудования и квалификации персонала. Важно понимать, что выбор технологии формования напрямую зависит от типа пластика, требуемых свойств изделия и объемов производства. Например, для массового производства однотипных деталей лучше использовать литье под давлением, а для изготовления прототипов или небольших партий – термоформование. ООО Чэнду Хойсинь Пластиковые стальные конструкции, в частности, специализируется на производстве пластиковых стальных конструкций, и, соответственно, выбор технологии всегда обусловлен спецификой конечного продукта и предъявляемыми к нему требованиями к прочности и долговечности.

Сразу стоит отметить, что качество сырья – это фундамент всего процесса. Некачественный полимер, даже при идеальных параметрах формования, приведет к браку. Поэтому, выбор поставщика и контроль качества входящего материала – критически важный момент. Это касается не только чистоты полимера, но и его соответствия техническим характеристикам, указанным в сопроводительной документации. Мы в нашей компании уделяем особое внимание этому аспекту, проводя входной контроль каждой партии сырья, используя различные методы анализа, включая спектроскопию и реологию.

Экструзия: гибкость и широкий спектр применения

Экструзия, как технология производства профилей, труб и пленок, обладает огромной гибкостью. Можно получать изделия сложной формы, с различными внутренними структурами и свойствами. В наше время, особенно актуальна экструзия композитных материалов – пластика с добавлением армирующих волокон, таких как стекловолокно или углеволокно. Это позволяет значительно повысить прочность и жесткость изделия, при этом сохранить легкость и долговечность. Но здесь важно правильно подобрать состав композита, так как даже небольшое изменение процентного соотношения компонентов может существенно повлиять на свойства конечного продукта.

Один из самых распространенных вопросов, с которым сталкиваются при работе с экструзией – это проблема деформации материала при охлаждении. Для ее решения используют различные методы, включая использование охлаждающих водов, применение специальных термостабилизаторов и оптимизацию параметров экструзии. Важно помнить, что скорость охлаждения должна быть равномерной по всей толщине изделия, чтобы избежать возникновения внутренних напряжений и деформаций. Мы часто экспериментируем с различными схемами охлаждения для достижения оптимального результата в конкретных случаях.

Литье под давлением: высокая точность и производительность

Литье под давлением – это технология, которая позволяет получать изделия высокой точности и повторяемости, с хорошей поверхностью и сложной геометрией. Эта технология широко используется для массового производства деталей, таких как корпуса электроприборов, автомобильные компоненты, бытовая техника. Но она требует значительных инвестиций в оборудование и разработку пресс-форм. Пресс-формы, кстати, – это отдельная тема для разговора. Их изготовление – сложный и дорогостоящий процесс, требующий высокой квалификации специалистов и использования современного оборудования.

Большая проблема при литье – усадка материала при охлаждении. Этот эффект нужно учитывать при проектировании пресс-форм и подборе параметров литья. Недостаточная компенсация усадки может привести к появлению дефектов, таких как трещины, сколы и деформации. В нашей компании мы используем компьютерное моделирование процессов литья (CAE) для оптимизации конструкции пресс-форм и подбора параметров литья, что позволяет минимизировать риск возникновения дефектов и повысить качество продукции.

Проблемы и решения при литье под давлением

Часто возникают проблемы с 'корочками' на поверхности изделия, это связано с неправильным режимом охлаждения или слишком высокой температурой расплава. Решение: оптимизация схемы охлаждения и уменьшение температуры расплава, но не до уровня, который негативно повлияет на свойства полимера. Еще одна распространенная проблема - дефекты в виде 'пилы' или 'улиток', опять же, связана с неравномерным потоком расплава. Решение – изменение геометрии впрыска или использование специальных устройств, направляющих поток расплава.

Доводка и контроль качества: завершающий этап

После формования изделия может потребоваться доводка – удаление литников, фасок, шлифовка и полировка поверхности. Это позволяет улучшить внешний вид изделия и повысить его функциональность. Контроль качества включает в себя проверку размеров, геометрических параметров, механических свойств и внешнего вида изделия. Используются различные методы контроля, включая визуальный осмотр, измерение штангенциркулем, микроскопию и испытания на прочность. Важно, чтобы контроль качества осуществлялся на всех этапах производства, а не только на конечном этапе.

В последнее время все большую популярность приобретают автоматизированные системы контроля качества, которые позволяют повысить точность и скорость контроля, а также минимизировать риск возникновения ошибок. Например, мы используем координатно-измерительные машины (КИМ) для контроля размеров сложных деталей, что позволяет обеспечить высокую точность и повторяемость.

Выводы и перспективы

Техпроцессы производства пластика – это сложная и многогранная область, требующая постоянного совершенствования и внедрения новых технологий. Понимание принципов работы каждого этапа процесса, выбор правильного оборудования и материалов, а также контроль качества на всех этапах производства – залог успешного бизнеса в этой сфере. ООО Чэнду Хойсинь Пластиковые стальные конструкции постоянно работает над улучшением своих технологических процессов, внедряя новые методы и технологии, чтобы предлагать своим клиентам продукцию высочайшего качества.

Интересно было бы углубиться в тему переработки пластиковых отходов – это, безусловно, одно из самых актуальных направлений развития отрасли. В будущем, вероятно, мы увидим все больше и больше изделий, изготовленных из вторичного пластика, что позволит снизить негативное воздействие на окружающую среду. Мы сами активно исследуем возможности использования переработанных материалов в нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное литьё под давлением

Индивидуальное литьё под давлением -

Пластиковый защитный кожух для труб

Пластиковый защитный кожух для труб -

Заглушка для нержавеющих труб

Заглушка для нержавеющих труб -

Пластиковый поддон

Пластиковый поддон -

Защитная заглушка для стальных труб

Защитная заглушка для стальных труб -

Пластиковый защитный кожух для фланцев

Пластиковый защитный кожух для фланцев -

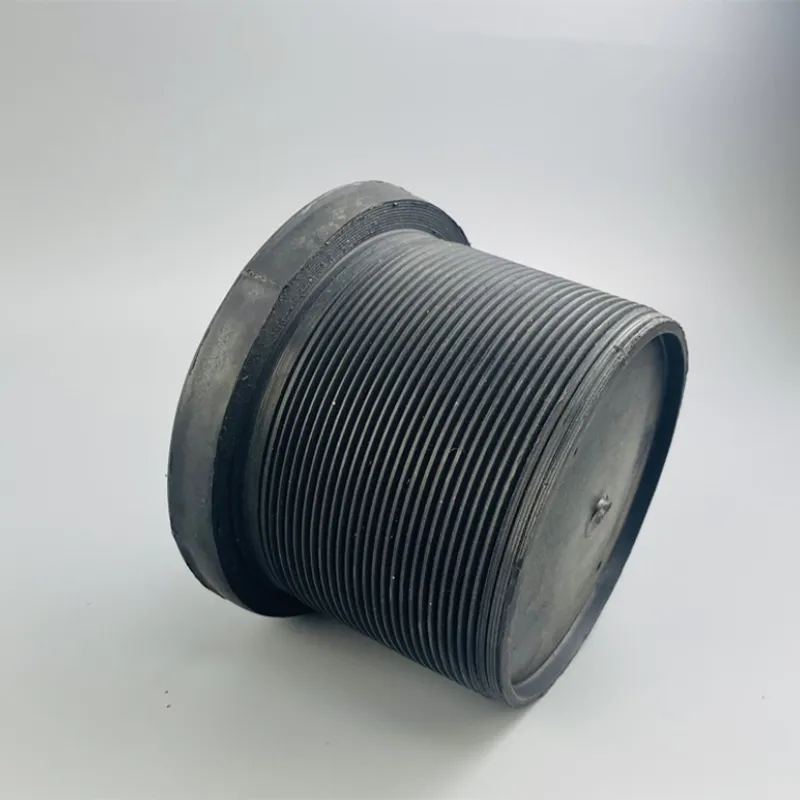

Резьбовая защита

Резьбовая защита -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Фланцевые защитные комплектующие

Фланцевые защитные комплектующие -

Защитные крышки для торцов стальных труб

Защитные крышки для торцов стальных труб -

Пластиковые заглушки и крышки для труб

Пластиковые заглушки и крышки для труб -

Пластиковая заглушка для стальных труб без швов

Пластиковая заглушка для стальных труб без швов